포토리소그래피은 진입 장벽이 높아 장비, 소재, 부품 국산화율이 낮은 영역이다. 특히 7nm 이하 반도체부터 주로 사용되는 EUV 관련 장비, 소재, 부품 시장은 아직 개화되지 않은 시장이며 당사는 EUV 채용이 본격화되면서 관련 장비, 소재, 부품을 개발하고 있는 국내 업체들에 대해 주목할 필요가 있을 것으로 판단한다.

(1) 장비의 시장 트랜드

트랙 장비는 TEL 점유율 88.9%

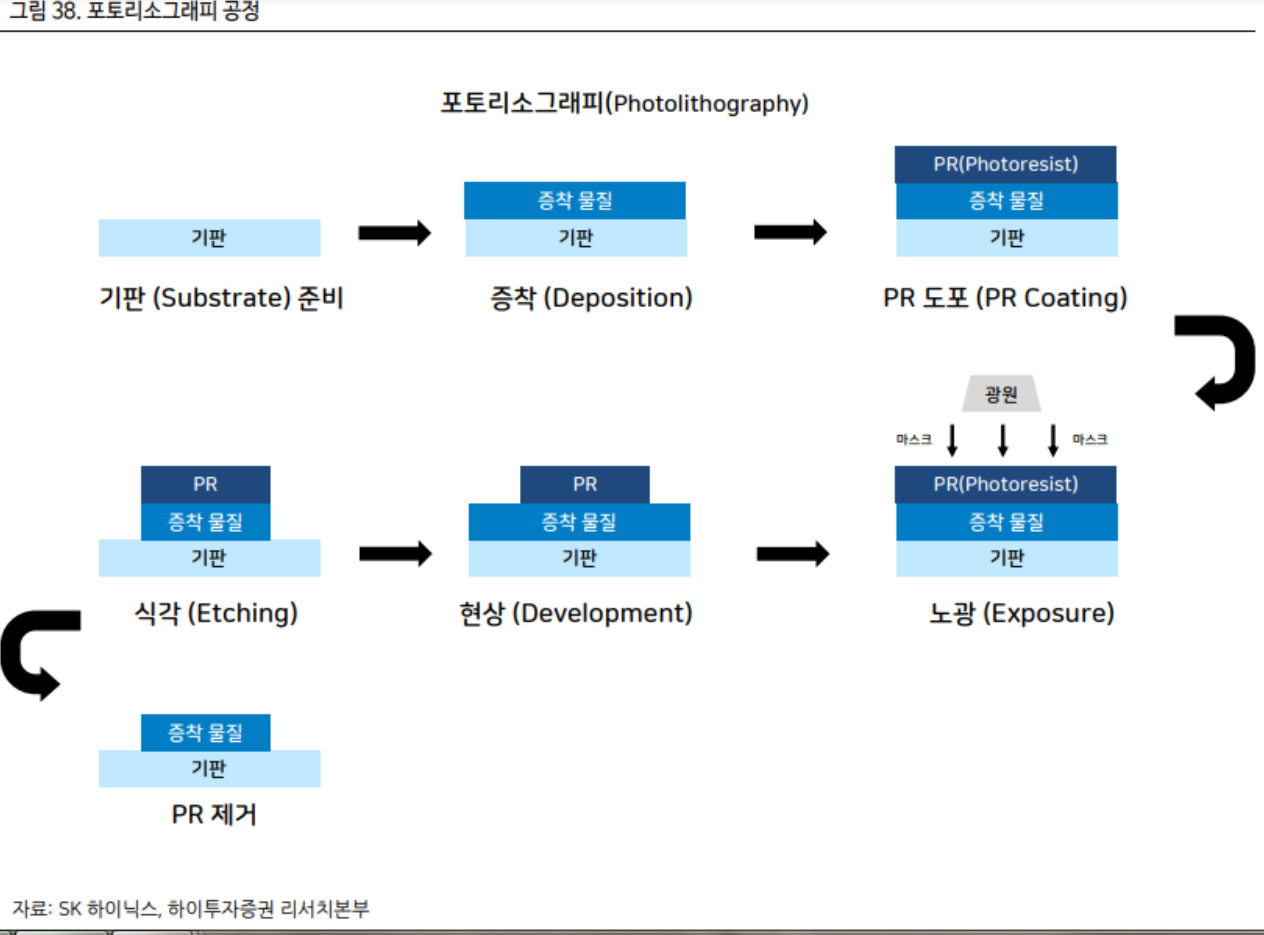

포토리소그래피 공정은 크게 코팅, 노광, 현상으로 나뉜다. 코팅과 현상은 한 장비에서 수행 가능하며 이러한 장비를 트랙(Track) 장비라고 부른다.

트랙 장비 시장 규모는 30~40 억달러 수준으로 일본 반도체 장비 업체인 TEL 이 90% 가까운 점유율을 차지하고 있다. 트랙 장비 생산 가능한 업체는 국내 업체는 삼성전자의 비상장 자회사인 SEMES 가 유일하며 전체 시장에서 7%의 점유율을 보유하고 있다.

스캐너 장비는 ASML 점유율 95.5%

노광 장비는 빛을 움직여 노광하는 장비인 스캐너(Scanner)와 카메라로 사진을 찍는 것처럼 한번에 노광하는 장비인 스테퍼(Stepper)로 나뉜다.

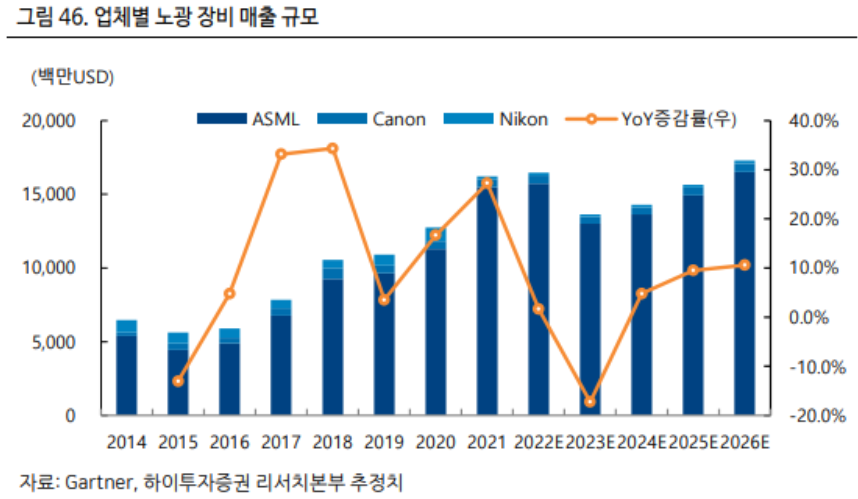

현재는 스테퍼가 노광장비의 주를 이루고 있으며 2021 년 노광 장비 시장 규모는 171 억달러로 증착과 식각에 이어 세번째로 크다.

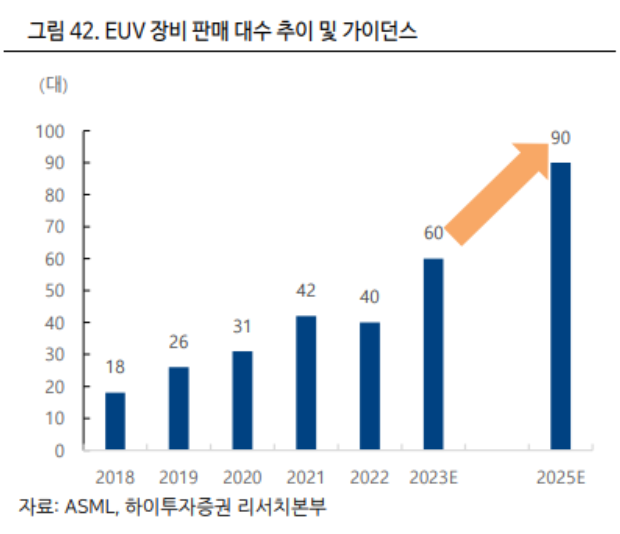

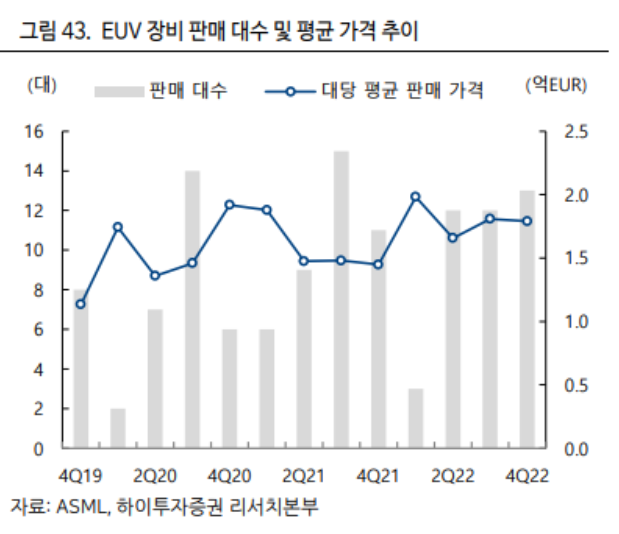

노광 장비는 빛을 생성하는 광원, 렌즈, 반사경에 대한 기술 진입 장벽이 높아 현재 ASML, Nikon, Canon 만 생산 가능하며 2021 년 ASML 이 95.5%의 점유율을 차지하고 있다. 또한 최신 노광 장비인 EUV 장비는 ASML 만이 생산 가능한 장비로 연간 생산 능력이 60 대 수준이며 삼성전자와 TSMC 같은 글로벌 파운드리 업체들이 ASML 에 지분 투자를 진행할 정도로 수요가 높은 상황이다.

(2) 포토리소그래피 공정 소개

반도체 미세 패턴을 형성하기 위해서 제거할 부분과 남겨놓을 부분을 구분하는 공정을 포토리소그래피(Photolithography)라고 부른다.

포토리소그래피 공정은 식각을 진행할 기판 위에 PR(Photo Resist, 감광액)을 도포하고 미세 패턴이 새겨진 포토마스크를 이용하여 원하는 부분에 빛을 쏘아주는 것으로 시작한다. 감광액은 빛이 닿으면 반응하기 때문에 닿지 않은 부분과 용해도 차이가 생겨 현상 과정을 거치면서 원하는 패턴이 형성되는 것이다.

포토리소그래피 공정은 패턴이 얼마나 정확한 크기로, 정확한 위치에 형성되는지가 관건이다. 한 개의 반도체를 만들기 위해서 수십번의 공정을 거치도록 설계되어있기 때문에 한치의 오차도 없어야 한다. 또한 빛을 주사하는 과정에서 이물질이 빛을 방해할 경우 패턴이 제대로 형성되지 않아 높은 수준의 청정도도 요구된다. 이처럼 높은 수준의 기술력이 필요하기 때문에 현제 전세계적으로 노광 장비를 제작 가능한 업체는 ASML, Canon, Nikon 이 있으며 ASML 이 약 90%의 점유율을 차지하고 있다.

10nm 이하 미세 공정부터 EUV 사용되기 시작

반도체 회로 폭이 10nm 이하로 접어들면서 EUV 장비 도입이 시작됐다. EUV 는 ASML 이 독점하고 있는 최신 노광 장비로 한대에 2,000 억원이 넘는 고가 장비다.

EUV 장비는 대체 불가인 장비인 만큼 사용되는 부품에 대한 조건도 매우 까다롭다. 대부분의 부품은 ASML 또는 ASML 에서 라이선스를 받은 부품 업체들을 통해 조달 받고 있으며 단가가 높고 수급이 불안정해 국내 반도체 소자 업체들의 이원화에 대한 수요가 높은 상황이다.

이에 국내 반도체 부품 업체들도 EUV 장비 부품에 대한 개발을 진행 중이며 조만간 가시적인 성과를 보여줄 것으로 기대된다. 국내 업체들의 기술 개발 현황과 전망에 대해 주목할 필요가 있다고 판단된다.

(3) 노광 장비 발전 방향

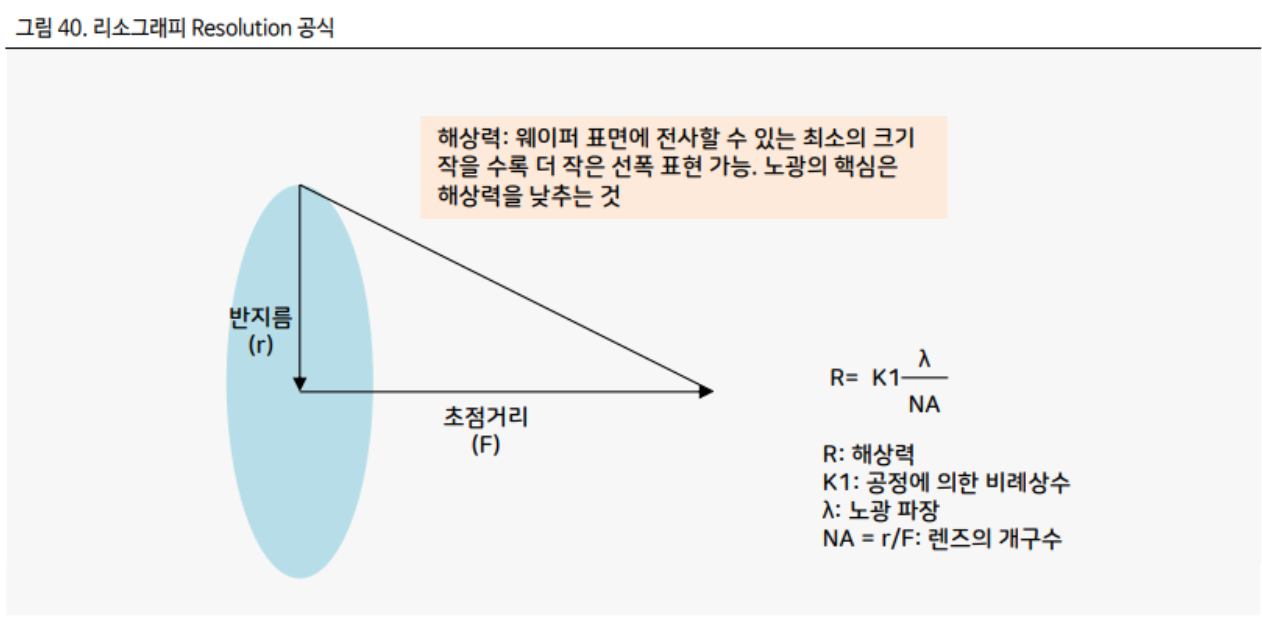

Resolution을 낮추기 위해서 K1(공정에 의한 비례 상수), λ(노광 파장), NA(렌즈 개구 수)를 개선함

노광 장비는 해상도를 높이기 위해 Resolution을 낮추는 방향으로 발전해왔다. Resolution 은 물체를 구분할 수 있는 능력이며 작을수록 더 미세한 패턴을 형성할 수 있다. 공식에 따르면 Resolution 은 K1(공정에 의한 비례상수)과 λ(노광 파장)이 낮을수록, NA(렌즈의 개구 수)가 높을수록 낮아진다.

K1 은 포토레지스트, 포토마스크, 펠리클의 특성, 현상 공정의 효율성 등 복합적인 공정의 영향을 내포하고 있다. 노광 공정 성숙도가 높아짐에 따라 ArF 기준 K1 은 0.25(EUV 는 0.29)정도까지 낮춰진 상황이며 더 이상의 개선은 제한적일 것으로 전망된다.

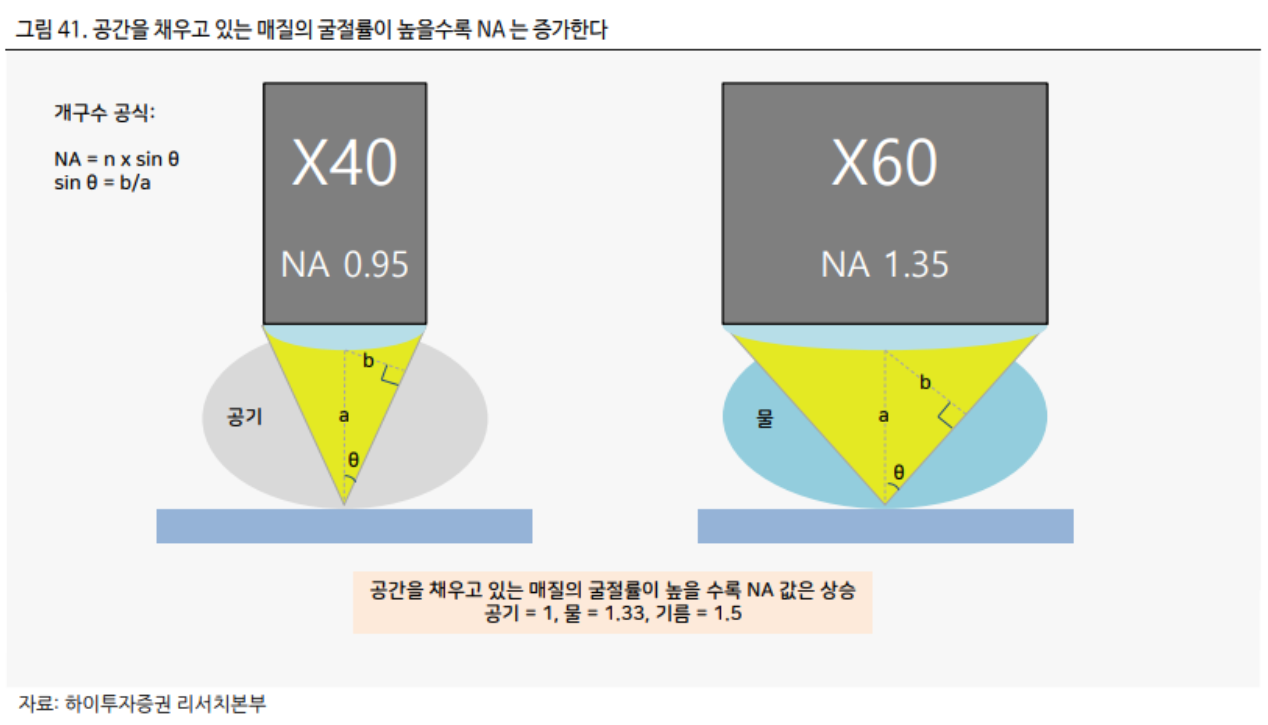

NA 는 빛의 각도, 렌즈와 타겟 물질 사이 공간을 채우고 있는 매질의 굴절률과 정비례한다. 빛의 각도를 키우려면 렌즈의 크기를 키워주면 되지만 설비의 공간적 제한과 렌즈 제작 난이도로 인해 한계에 다다른 상태다. 결국 매질의 굴절률을 높이기 위해 기존 매질이였던 공기에서 굴절율이 1.33 배 높은 물로 대체하게 되었다. 현재 ArF 기준 NA 는 1.35(EUV 는 0.33~0.55) 수준에 도달한 것으로 파악된다.

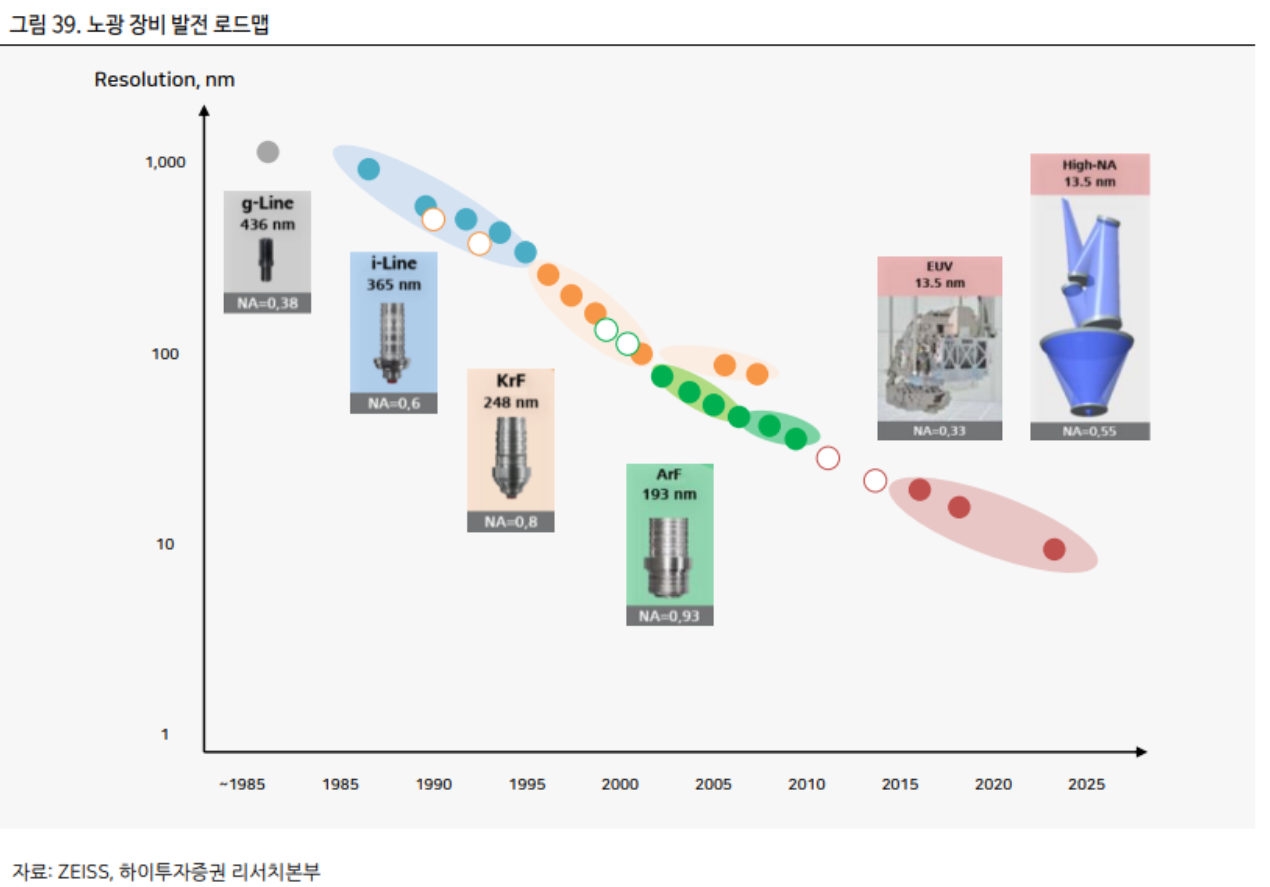

K1 과 NA 개선이 한계에 다다르면서 장비 업체들은 λ를 획기적으로 낮추는 방법을 채택하기 시작했다. 100nm 이상 공정에서는 각각 436nm, 365nm 파장을 가진 g-ling, i-line 이, 10nm 이상 공정에서는 248nm, 193nm 파장을 생성하는 KrF, ArF 가, 10nm 이하 공정부터는 13.5nm 파장을 가진 EUV 가 사용된다.

(4) 공정 혁신을 통한 노광 성능 개선

기존 장비로 여러 번 노광하는 멀티플 패터닝 기술 도입

물론 EUV 가 첨단 장비라고 해서 모든 회로에 EUV 가 적용되는 것은 아니다. EUV 장비는 throughput 이 낮고, 수율 개선도 힘들어 아직까지 KrF 와 ArF 가 광원으로 쓰이는 DUV(Deep Ultraviolet)노광 장비가 주로 사용되고 있다.

특히 EUV 장비의 경우 대당 2,000 억원을 상회하고 독점을 하고 있는 ASML 의 생산량도 연간 60 대 수준이기 때문에 반도체 소자 업체들은 선폭 미세화에 대응하기 위해 기존 장비로 여러 번 노광하는 멀티플 패터닝 기술을 적용하기 시작했다.

멀티플 패터닝이란 PR 도포 --> 노광 --> 현상까지 마친 기판 위에 DPT(Double Patterning Technology)물질을 증착하고 식각하여 더 작은 선폭의 회로를 구현하는 방법이다. 30nm 대 선폭까지만 구현 가능했던 ArF 장비는 더블 패터닝을 통해 20nm, 쿼드러플 패터닝을 통해 10nm 수준까지 줄일수 있었다.

다만 공정 step 수 증가로 인해 원가와 생산 시간 증가는 불가피했으며 10nm 이하 공정부터는 멀티플 패터닝으로도 구현하기 어려워지면서 EUV 장비가 채택되기 시작됐다.

(5) 차세대 노광 장비, EUV

ArF 장비의 K1 과 NA 개선을 통한 해상도 향상이 어려워지면서 λ를 낮추기 위해 EUV 광원이 차세대 노광 광원으로 사용되기 시작했다. EUV 의 λ는 13.5nm 로 이론상 ArF 의 193nm 대비 약 14 배 미세한 패턴을 형성할 수 있다.

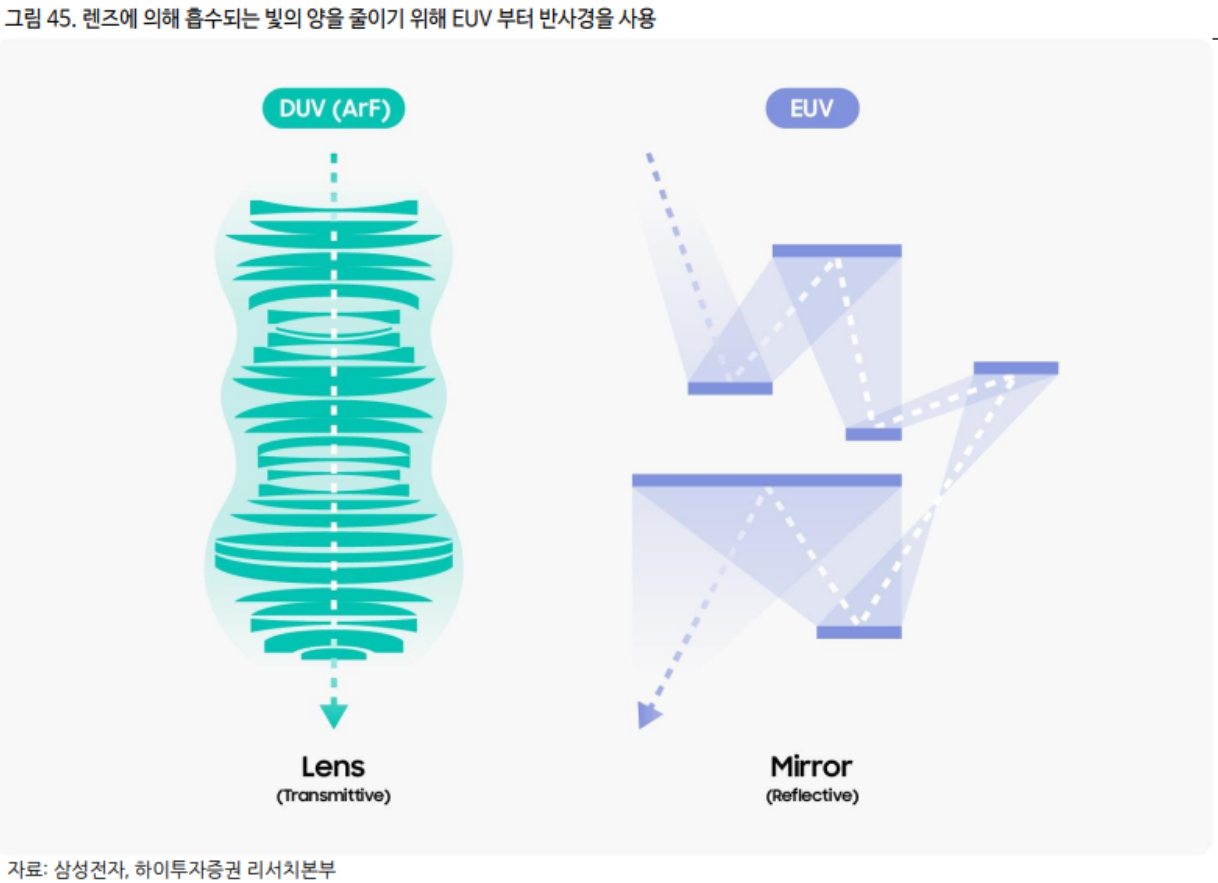

다만 EUV 광원은 빛의 파장이 매우 짧아 매질에 흡수되기 쉽다는 단점이 있다. 기존 장비는 물을 매질으로 활용해 NA 를 늘렸던 반면 EUV 광원은 공기에서조차 흡수되기 때문에 진공처리를 해야 하며 이는 곧 NA 감소로 이어졌다.

또한 마스크나 렌즈도 광원 손실을 최소화하기 위해 반사경을 사용하기 시작했으며 공정이 복잡해지면서 K1 도 레거시 장비 대비 높은 상황이다. Resolution 공식에 따르면 ArF 와 EUV 로 형성할 수 있는 패턴의 폭은 각각 R(ArF)=0.25*193/1.35=35.7nm, R(EUV)=0.29*13.5/0.55=7.1nm 수준일 것으로 추정된다.

EUV 블랭크마스크의 핵심은 흡수층이 얼마나 얇고 빛을 잘 흡수하는지가 관건

EUV 장비의 소모성 부품인 펠리클과 포토마스크 또한 매우 높은 조건이 요구된다. 포토마스크는 블랭크마스크에 패턴을 형성하여 만들어진다. DUV 포토마스크는 쿼츠 위에 메탈로 패턴을 만들었던 반면 EUV 광원은 쿼츠에 흡수되기 때문에 반사경 형태의 포토마스크를 쓴다.

EUV 블랭크마스크는 Si 와 Mo(몰리브덴)을 이온빔 증착을 통해 40 겹 정도 쌓아 빛을 반사할 수 있는 층을 쌓은 뒤 보호막 층과 흡수층을 증착하여 만들어진다. 흡수층은 얇고 빛을 흡수하는 능력이 높을수록 좋은 평가 받으며, 현재 탄탈륨 계열의 물질을 사용할 것으로 추측되고 있으나 향후 신소재가 도입될 가능성도 높아보인다.

EUV 블랭크마스크의 스펙 조건이 까다로운 만큼 가격도 높다. DUV 블랭크마스크의 가격은 몇백만원대인 반면 EUV 블랭크 마스크는 한장당 1 억원이 넘는 것으로 파악된다.

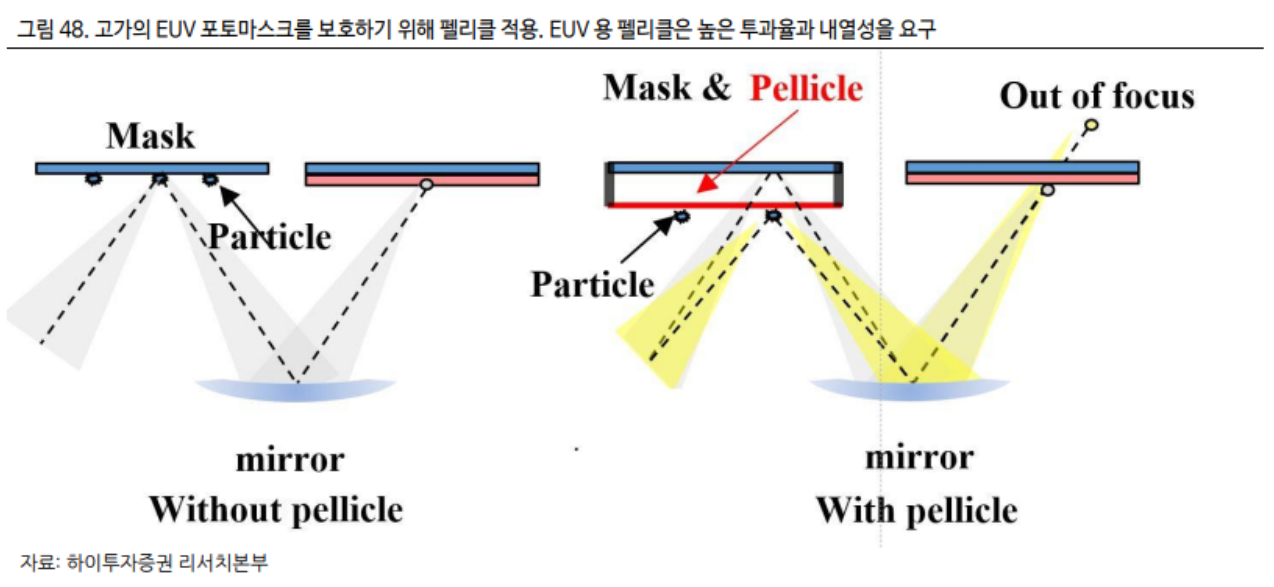

EUV 펠리클은 높은 투과율과 내열성을 요구

펠리클은 포토마스크의 오염을 막기 위해 포토마스크를 덮어주는 부품이다.

EUV 팰리클은 노광 공정에서 열이 발생하기 때문에 1 만 시간 이상 고온에서 견딜수 있는 열 내구성, EUV 광원이 잘 흡수되기 때문에 90% 이상의 빛 투과율과 높은 빛 균일도 등이 요구된다.

현재 EUV 용 펠리클 양산 가능한 업체로는 ASML 에서 라이선스를 받아 생산하고 있는 미쓰이화학과 자체적으로 펠리클을 개발한 TSMC 가 있다. 미쓰이화학의 경우 텔레다인에서 만들어진 맴브레인을 받아 조립하여 판매하고 있다. 미쓰이화학의 제품으로는 폴리실리콘 기반 제품인 MK2.2(투과율 83%)와 신소재 기반 제품인 MK4.0(투과율 90.5%)가 있으며 가격은 각각 1.8 만달러, 3.5 만달러다.

DUV 용 펠리클 대비 각각 약 36 배, 70 배 비싸다. TSMC 는 폴리실리콘 기반 팰리클을 자체 개발하여 사용하고 있으나 투과율이 85% 수준인 것으로 파악된다.

ASML 의 독보적인 시장 지배력은 장기간 지속될 것으로 전망한다. 다만 블랭크마스크와 펠리클 기술은 국내 업체도 높은 경쟁력을 가지고 있다고 판단된다. 향후 국내 업체의 고부가가치 제품인 EUV 블랭크마스크와 펠리클 개발 동향에 주목할 필요가 있다.

출처: 하이투자증권, 삼성전자, ASML, Gartner, SK Hynix, Zeiss

뜨리스땅

https://tristanchoi.tistory.com/681

반도체 기술 변화 짚어보기 - 4) 증착 공정의 변화: Epitaxy, High-K

HKMG 와 GAAFET 상용화가 본격화됨에 따라 High-k, Si/SiGe 증착 장비와 전구체의 수요가 증가할 것으로 전망된다. HKMG 에서 High-k 유전막은 CVD 를 통해 형성되고 GAAFET 에서 Si/SiGe 층은 epitaxy 를 통해 성

tristanchoi.tistory.com

'반도체, 소.부.장.' 카테고리의 다른 글

| 반도체 기술 변화 짚어보기 - 7) 어닐링공정: 고유전율 절연막의 계면 전하 특성 개선 위한 저온 어닐링수요 증가 (1) | 2024.09.17 |

|---|---|

| 반도체 기술 변화 짚어보기 - 6) 식각공정: 쿼츠, SiC, 코팅/세정, Si/SiGe 선택적 식각액 수요 증가 (0) | 2024.09.17 |

| 반도체 기술 변화 짚어보기 - 4) 증착 공정의 변화: Epitaxy, High-K (1) | 2024.09.16 |

| 반도체 기술 변화 짚어보기 - 3) NAND, 200 단을 넘는 양산 제품 (0) | 2024.09.16 |

| 반도체 기술 변화 짚어보기 - 2) GAAFET 채용의 본격화 (1) | 2024.09.15 |

댓글