후공정은 전공정에서 제조된 웨이퍼를 검사하고 패키지하는 공정이다.

순서대로 공정을 나열하면

① 웨이퍼의 특성을 측정하는 프로빙,

② 웨이퍼의 뒷면을 갈아주는 백그라인드,

③ 웨이퍼를 다이(칩) 단위로 절단하는 다이싱,

④ 잘라낸 다이를 기판에 붙이는 다이본딩(또는 범퍼본딩),

⑤ 리드프레임과 다이를 전기적으로 연결시켜주는 와이어본딩(또는 플립칩본딩),

⑥ 칩을 수지 재질로 봉지해주는 몰딩

⑦ 제품 패키지에 회사명과 제품명을 기입하는 마킹,

⑧ 외부 프레임을 성형하는 리드포밍,

⑨ 완성된 패키지를 테스트하는 파이널 테스트가 있다.

반도체 회로 미세화됨에 따라 고성능 검사 장비 및 테스트용 부품 수요가 증가할 것으로 전망된다.

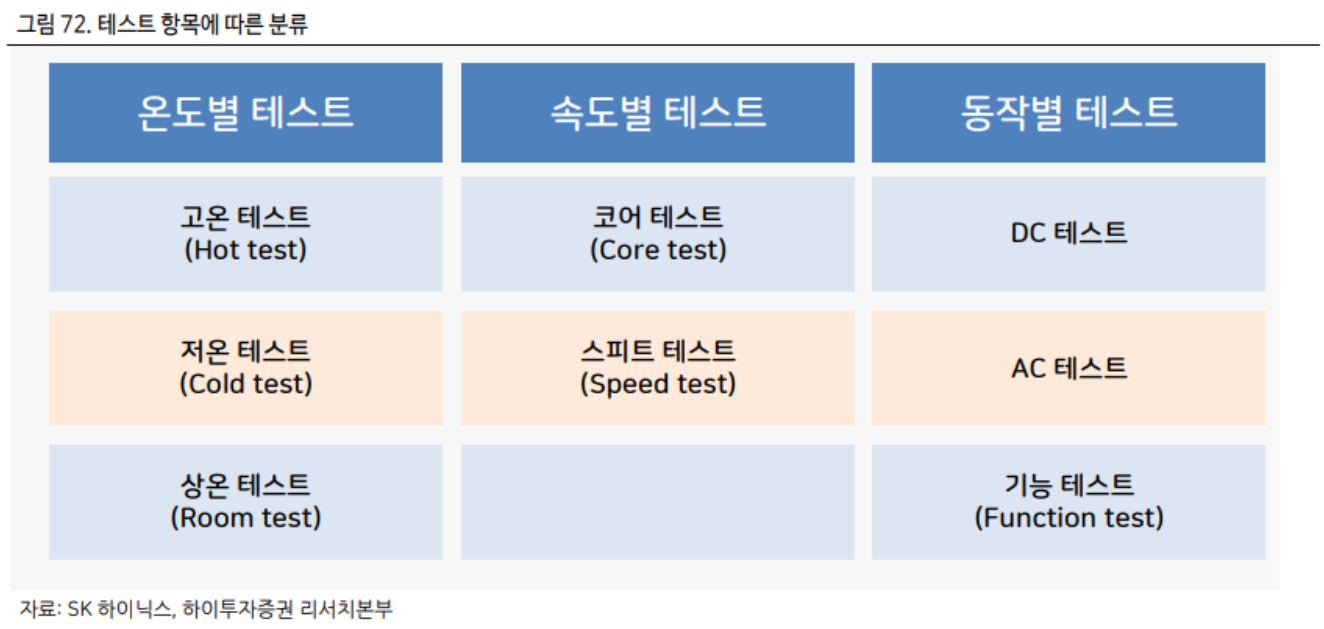

테스트는 항목에 따라 온도, 속도, 동작 테스트로 나뉜다.

① 온도 테스트는 고온, 저온, 상온 테스트로 구별되며 테스트 대상의 스펙 보다 높은 기준의 환경에서 진행한다. 통상적으로 메모리 반도체의 경우 고온 테스트는 100℃ 전후, 저온 테스트는 -5~-40℃, 상온 테스트는 25℃에서 진행된다고 알려져있다.

② 속도 테스트는 코어 테스트와 스피드 테스트로 나뉜다. 코어 테스트는 반도체의 고유 성능이 잘 작동되는지를 평가하는 테스트다. 메모리 반도체의 경우 저장이 목적이기 때문에 커페시터나 플로팅게이트(혹은 CTF)에 얼마나 전하를 잘 저장 하는지에 대한 평가를 예로 들 수 있다. 스피드 테스트는 제품의 스펙과 적합한 속도로 동작 가능한지 검증하는 테스트다. 주로 트랜지스터의 ON/OFF 속도 등이 있다.

③ 동작 테스트는 DC/AC 테스트와 기능 테스트로 구분된다. DC/AC 테스트는 말 그대로 직류 또는 교류를 인가한 상태에서 해당 전류동작 특성이 나타나는가에 대한 평가다. 기능 테스트는 반도체의 각 기능들이 제대로 작동하는지, 주변 회로 또는 소자들 간 문제가 없는지 확인하는 절차다

테스트는 대상에 따라 분류하면 웨이퍼 테스트와 패키지 테스트로 구분된다

(1) 웨이퍼 테스트

웨이퍼 테스트는 다이싱을 거치기 전 웨이퍼를 구성하고 있는 다수의 칩들의 성능과 품질을 검증하는 테스트다.

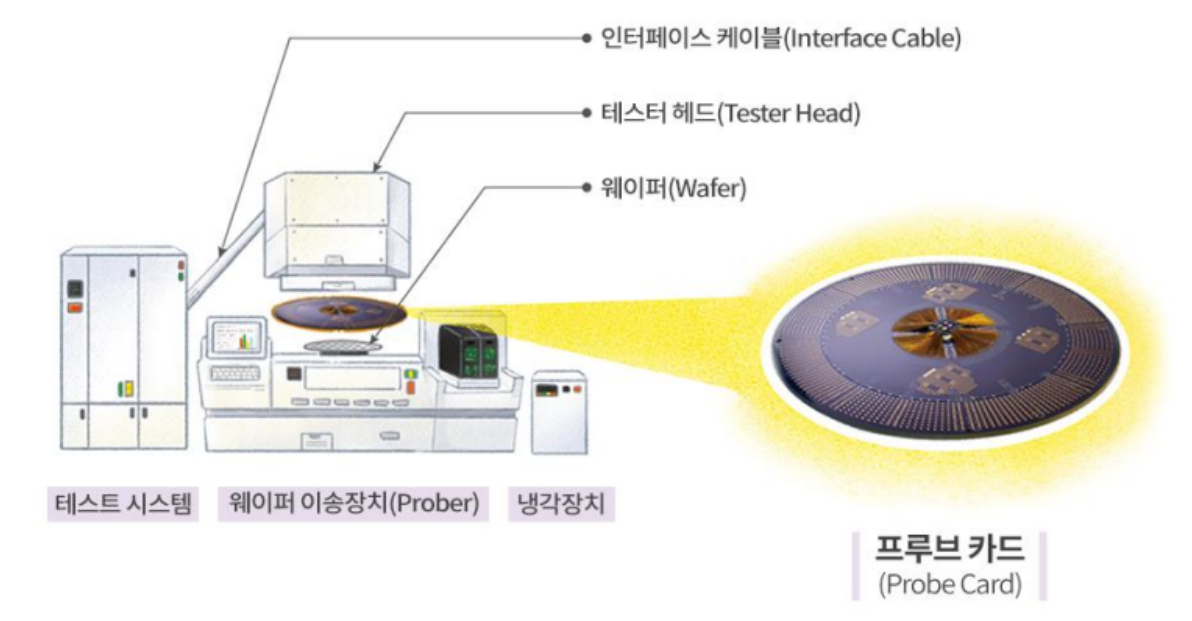

웨이퍼는 패키지가 완료된 제품들과 달리 장비와 연결할 수 있는 기판 또는 와이어(혹은 솔더볼) 등이 없기 때문에 검사 장비와 연결하기 위해서는 프로브(Probe Card)카드라는 별도의 매개체가 필요하다. 프로브카드는 전기적으로 웨이퍼와 검사장비를 이어주기 위한 중간 다리 역할을 한다.

한쪽 면에는 미세한 바늘 모양의 침이 있어 웨이퍼 기판과 연결되고 나머지 한 면은 금속 배선이 형성되어 장비와 연결된다. 프로브카드의 바늘 배치 구조와 배선 패턴은 제품 별로 상이하게 제작되기 때문에 다품종 소량 생산의 특성을 가지고 있다.

국내 웨이퍼 테스트 장비 업체로는 와이아이케이, 프로브카드 업체는 마이크로프랜드, 티에스이 등이 있다.

(2) 패키지 테스트

웨이퍼 테스트에서 불량 판정을 받은 칩은 수리-->테스트 과정을 거쳐 재사용된다.

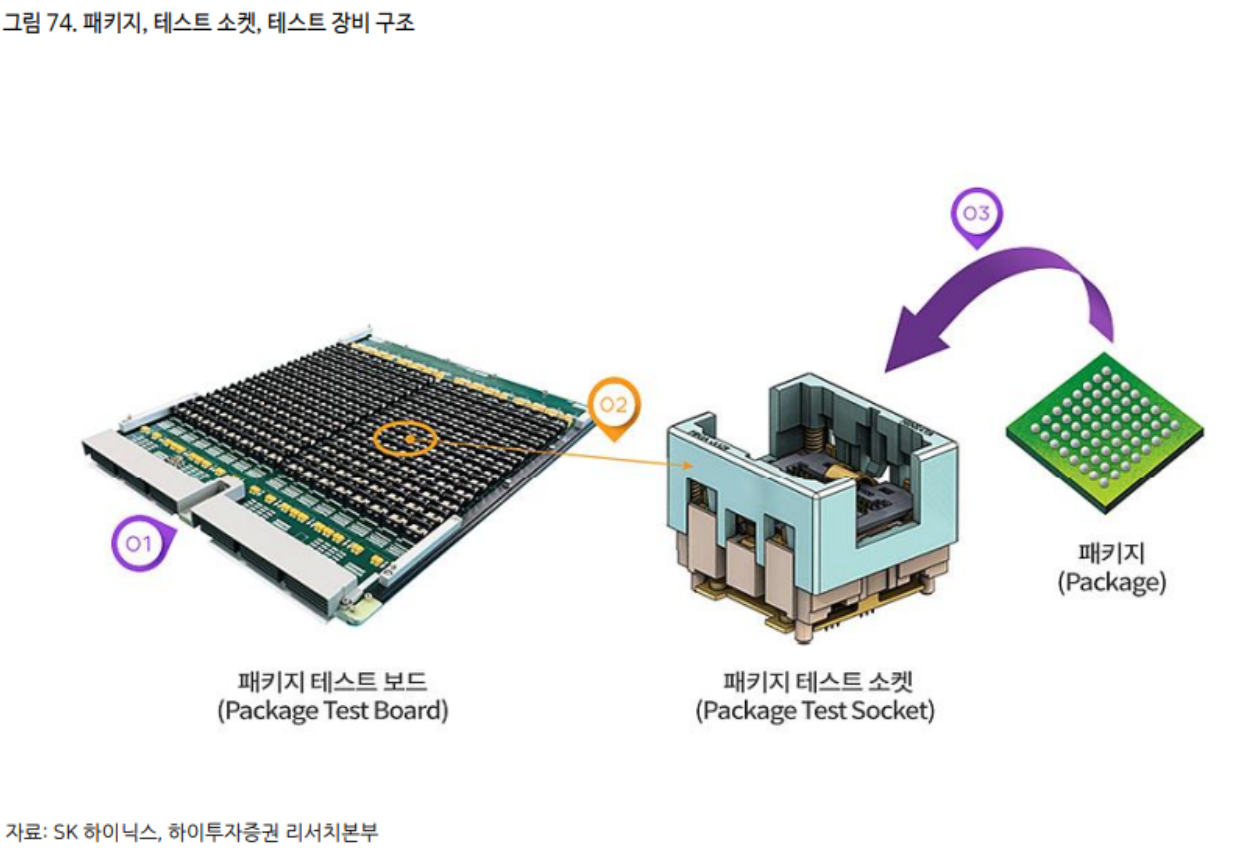

웨이퍼 테스트는 다수의 다이를 한번에 검사하기 때문에 정확성이 떨어질 수 있으며 패키징 과정에서 불량이 발생할 확률도 존재하기 때문에 패키징 단계에서도 테스트가 도입된다.

패키지 테스트는 크게 번인(Burn-in, 온도)테스트와 파이널(속도, 동작) 테스트로 구분되며 검사 장비와 연결시켜주는 부품은 각각 번인 테스트 소켓과 파이널 테스트 소켓으로 불린다.

번인 테스트 소켓은 100℃ 내외의 고온에서 셀의 동작 여부를 검사하는 과정에서 다이에 손상을 주지 않고 검사 장비와 연결해주는 부품이다.

국내 번인 테스트 장비 업체는 디아이, 엑시콘, 네오셈 등이 있으며 번인 테스트 소켓 업체는 오킨스전자, ISC 등이 있다.

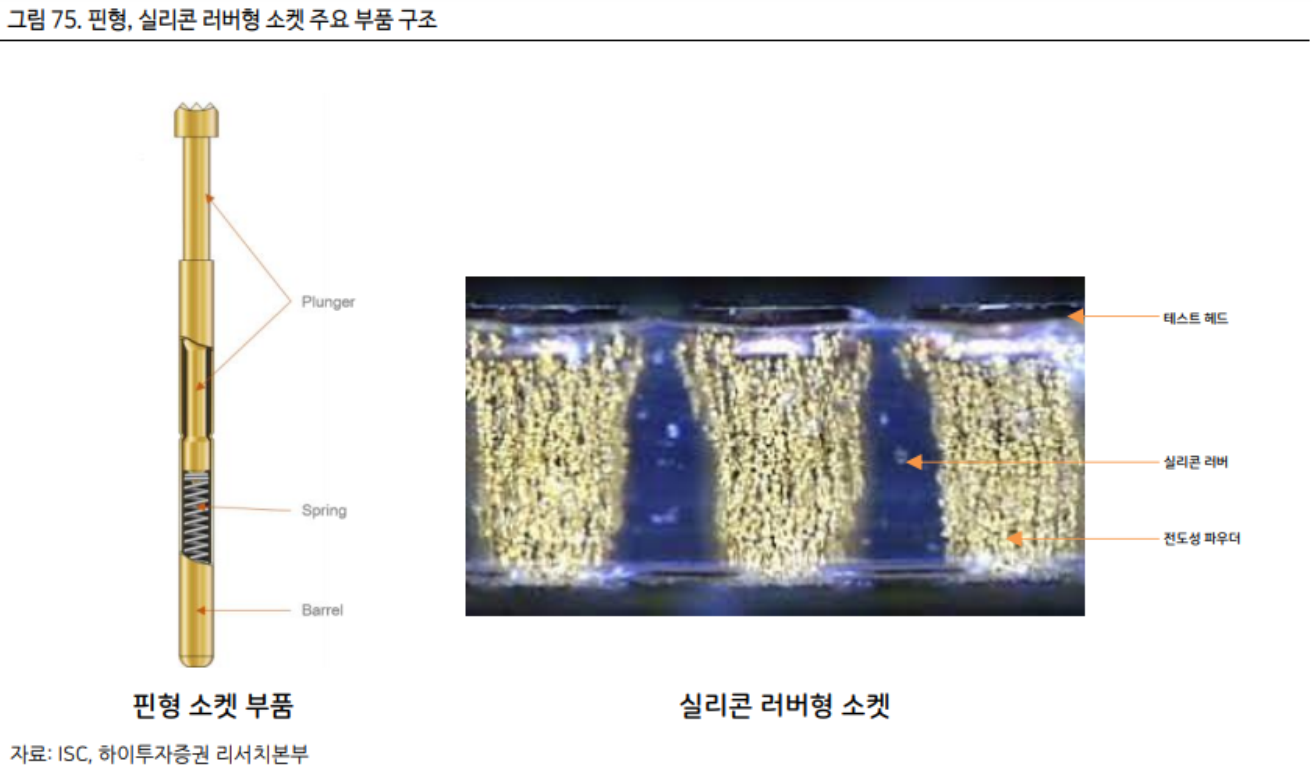

파이널 테스트 소켓은 핀형과 실리콘 러버형으로 구분된다. 핀형 소켓은 머리카락보다 얇은 75 ㎛ 정도 되는 테스트 핀이 스프링 안에 있는 구조다. 패키지와 소켓에 압력을 가하면 핀이 튀어나와 패키지에 전기를 흘려 보내는 역할을 한다.

실리콘 러버형 소켓은 고무 같은 실리콘 러버 안에 볼 형태의 전도성 물질을 넣어 압력을 가하면 전도성 물질이 이어지면서 전류가 흐르는 형태다.

국내 파이널 테스트 장비 업체로는 대표적으로 SEMES, 엑시콘 등이 있으며 핀형 소켓 업체는 리노공업(ISC, 티에스이 비중은 적음)이, 실리콘 러버형 소켓은 ISC, 티에스이가 있다.

현재 시장에서 사용되고 있는 파이널 테스트 소켓 비중은 핀형이 65%~75%, 실리콘 러버형이 25~35% 수준으로 파악된다. 핀형 소켓은 지난 50 년간 사용되어 왔기 때문에 범용성이 좋고 평균적으로 10 만번 사용(찌르는 횟수) 가능할 정도로 내구성이 높다.

다만 BGA 나 FCBGA 는 접촉면이 볼이라서 핀에 긁힐 수 있어 BGA 나 FCBGA 테스트의 경우 실리콘 러버형이 쓰인다. 실리콘 러버형은 국내 업체인 ISC 가 개발한 기술로 내구성은 핀형의 70~75% 수준이나 신호를 전달하는 단자의 두께가 포고형보다 짧아 신호 손실이 적으며 고주파 특성을 가진 반도체 테스트에 적합하다는 평가를 받고 있다.

반도체 회로 선폭이 얇아질수록 전극과 접촉하는 소켓의 전도성 부품 또한 미세화되면서 40%대의 높은 OPM 이 유지될 가능성이 높다.

다만 반도체 소자 업체들의 CAPEX 가 21% 감소하는 2023 년의 경우 가동률 조정에 따라 출하량이 다소 감소할 것으로 전망된다.

다소 긍정적인 점은 2023 년 1 월 실적 컨퍼런스에서 삼성전자는 기존 라인들에서 장비 보수 및 재배치를 통한 라인 운용 최적화를 진행할 것이고, 레거시 장비를 최신 장비로 급격히 전환하겠다고 하였으며, R&D 용 엔지니어링 웨이퍼 투입량을 늘리겠다고 언급했다. 이에 따라 R&D 향 매출이 높은 실리콘 러버 소켓이 수혜를 받을 것으로 전망된다.

출처: SK하이닉스, 하이투자증권, ISC

뜨리스땅

https://tristanchoi.tistory.com/684

반도체 기술 변화 짚어보기 - 7) 어닐링공정: 고유전율 절연막의 계면 전하 특성 개선 위한 저온

어닐링 장비 시장은 국산화율이 낮으나 High-K 유전막이 도입되면서 절연막의 개면 전하 특성 개선을 위한 저온 고압 수소 어닐링 장비가 주목 받고 있다. 현재 고압 수소(100%) 어닐링 장비를 생산

tristanchoi.tistory.com

'반도체, 소.부.장.' 카테고리의 다른 글

| HBM 성능 향상을 위한 다음 단계: 하이브리드 본딩 (2) | 2024.09.20 |

|---|---|

| 반도체 기술 변화 짚어보기 - 9) 요약: 영향권에 있는 업체들 (0) | 2024.09.18 |

| 반도체 기술 변화 짚어보기 - 7) 어닐링공정: 고유전율 절연막의 계면 전하 특성 개선 위한 저온 어닐링수요 증가 (1) | 2024.09.17 |

| 반도체 기술 변화 짚어보기 - 6) 식각공정: 쿼츠, SiC, 코팅/세정, Si/SiGe 선택적 식각액 수요 증가 (0) | 2024.09.17 |

| 반도체 기술 변화 짚어보기 - 5) EUV 채용 본격화에 따른 부품 수요 증가 (0) | 2024.09.16 |

댓글