1. 삼성전자: TC-NCF

삼성전자가 HBM 제조 시 사용하는 공정은 TC-NCF(열압착 비전도성 접착 필름) 공정으로, DRAM의 wafer die간 접착을 고체형 접착제인 필름 형태의 underfill 소재를 사용한다.

필름 형태의 underfill 소재를 주요 공급하는 곳은 레조낙이라는 일본 회사로 예전에는 쇼와덴코는 이름을 가진 회사였다. 쇼와덴코는 일본의 정밀 화학 제품을 만드는 전통있고 오래된 회사로, 필름 형태의 소재, 점/접착 소재의 기술로 유명한 회사이다.

이 레조낙이 만든 NCF라는 필름 소재가 사용되는데, NCF는 Non-conductive Film의 약자로 비전도성 필름이라는 뜻이다. NCF는 원래 반도체 패키징 공정에서 사용되는 제품은 아니었고, 얇은 평판 디스플레이나 워크맨같이 film type의 얇은 PCB(FPCB)가 사용되는 제품에서 배선을 한후 표면을 덮는 용도로 사용되던 제품이었다.

이러한 NCF를 HBM이라는 wafer die를 수직으로 적층하는 방식의 패키징이 필요해지면서, 반도체 패키징에 적용하게 된 것이다.

이름이 film이라서 카메라 필름 처럼 생각할 수 있지만, 사실 NCF 자체는 고상형 접착제이고, 핸들링의 편의성을 위해서 이형 필름이 양면으로 붙어 있는 형태이다.

따라서, NCF 자체는 그렇게 high tech 제품은 아니었다. 다만, 사용되는 application 요구사항에 따라, 두께, 접착력, 이형력, 경화 온도 등을 정밀하게 조절해야 하고, 이러한 기술들이 아날로그 방식의 노하우성 기술이라서 일본 업체들이 잘 만드는 것이다.

삼성전자는 현재 NCF 소재를 레조낙에게 의존하고 있기 때문에 공급망 이원화를 추진하고 있다. 바로 국내 화학 회사인 LG화학과 차세대 NCF를 공동 개발 중이다.

LG화학과 공동개발하는 이유는 두 가지가 있다.

우선, 국내에서 반도체 소재하는 기업들은 여러 회사들이 있기는 하지만, 대부분 액상 소재나 가스형태의 소재에 사업 범위가 국한되어 있다. 필름 형태의 소재를 만드는 회사는 규모 있는 회사는 현재 LG 화학을 제외하고는 없는 상태이다. 과거에 한화, 금호, 효성, SK, 삼성 그룹의 계열사 중에 필름 소재를 하는 회사들이 있었으나, 현재는 사업을 모두 정리하여, 삼성전자가 상대할만한 회사는 LG화학이 유일한 상태이다.

또 하나의 이유는 LG화학의 자체적인 이유이다. LG화학은 고부가 화학 사업을 확대하기 위해서 오래전부터 노력해왔다. 최근에도 2차전지 사업을 위해 첨단소재사업본부에서 음극재와 양극재 소재에 대한 사업을 진행 중이다.

2차전지 소재 외에 생명과학 분야도 그렇고, 반도체 소재 사업도 꾸준히 하고 있다. 반도체 소재 사업은 LG화학이 전통적으로 PCV 장반을 비롯한 calendar류의 건설용 자재를 해온 역사가 있어서, 반도체 소재 사업의 경우에도 필름형 소재를 방향성으로 잡아왔었다.

다만, calendar류의 사업을 모두 분사해서 LG하우시스라는 자회사로 분사했었고, 지금은 LX그룹으로 편입되어 LX하우시스라는 회사에 소속되어 있다. 반도체 필름 소재 사업도 이에 따라 LG하우시스로 편입되었으나, LG화학 첨단소재 사업본부에서 반도체 소재 사업을 강화하면서 다시 LG화학으로 편입 통합되었다.

LG화학은 NCF외에도 반도체 패키징 분야에서 사용되는 필름 소재인 DAF, DDAF, ACF등의 필름형 소재 사업을 추진해왔었데, 최근 HBM의 수요 증대로 인한 NCF 수요 확대로 삼성전자와 공동 개발을 진행하게 된 것이다.

하지만, LG화학 입장에서도 삼성전자가 TC-NCF 방식을 지속적으로 유지할지가 불확실한 상황이기 때문에 개발에 어느 정도 전력을 기울일지 고민스러울 것으로 보인다. 기술적으로도 요구하는 물성을 맞추기가 쉽지는 않다. 얇은 두께를 유지하면서도 절연 성능을 확보해야 하고 열 방출도 잘 되어야 하기 때문에 기술 개발이 로켓 사이언스는 아니지만, 그렇다고 쉬운 일은 아니기 때문이다.

2. SK하이닉스: MR-MUF

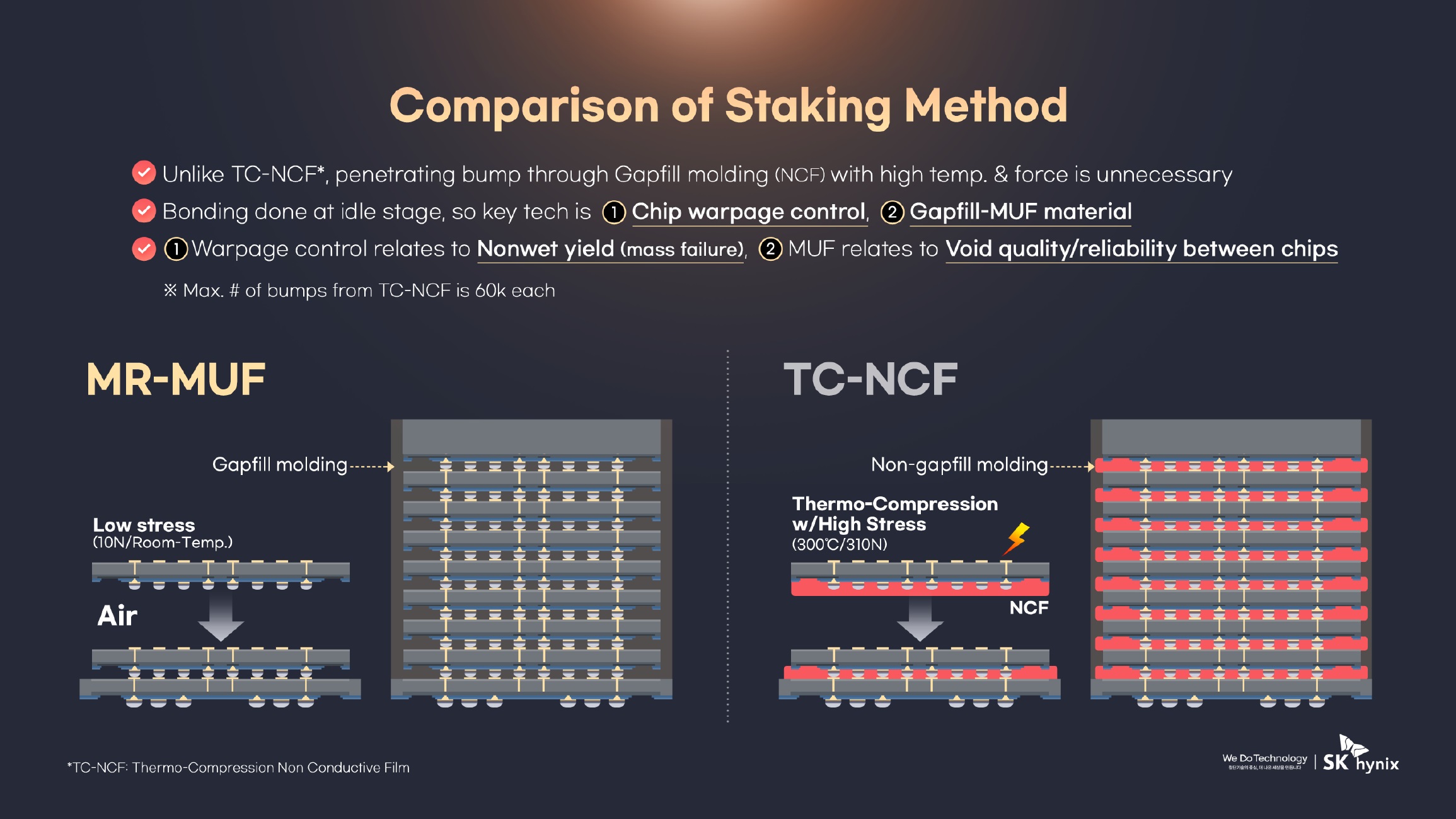

MR-MUF(Mass Reflow-Molded Underfill)는 TC-NCF(Thermal Compression-Non-Conductive Film)와 달리 애상 소재이다. 사실 MUF와 TCF 모두 본질적으로는 접착제류의 소재라서 비슷해 보일 수 있지만, 형상이 다른 만큼 점도를 비롯해서 성분에는 차이가 많다.

현재 삼성전자의 HBM이 NVIDIA의 qual을 통과하지 못한 것도 MR-MUF와 TC-NCF의 공정의 차이라고도 볼 수 있지만, 사실 완성된 HBM의 구조를 보면, 두 가지 기술 모두 비슷한 형상이기 때문에 소재와 이 소재를 핸들링하는 장비의 차이라고 볼 수도 있다.

물론 상세 디테일은 삼성전자와 SK하이닉스가 밝히지 않기 때문에 정확히는 알 수 없지만, 외부적으로 확인 할 수 있는 정보들을 취합해 보면 그렇게 판단할 수 있다.

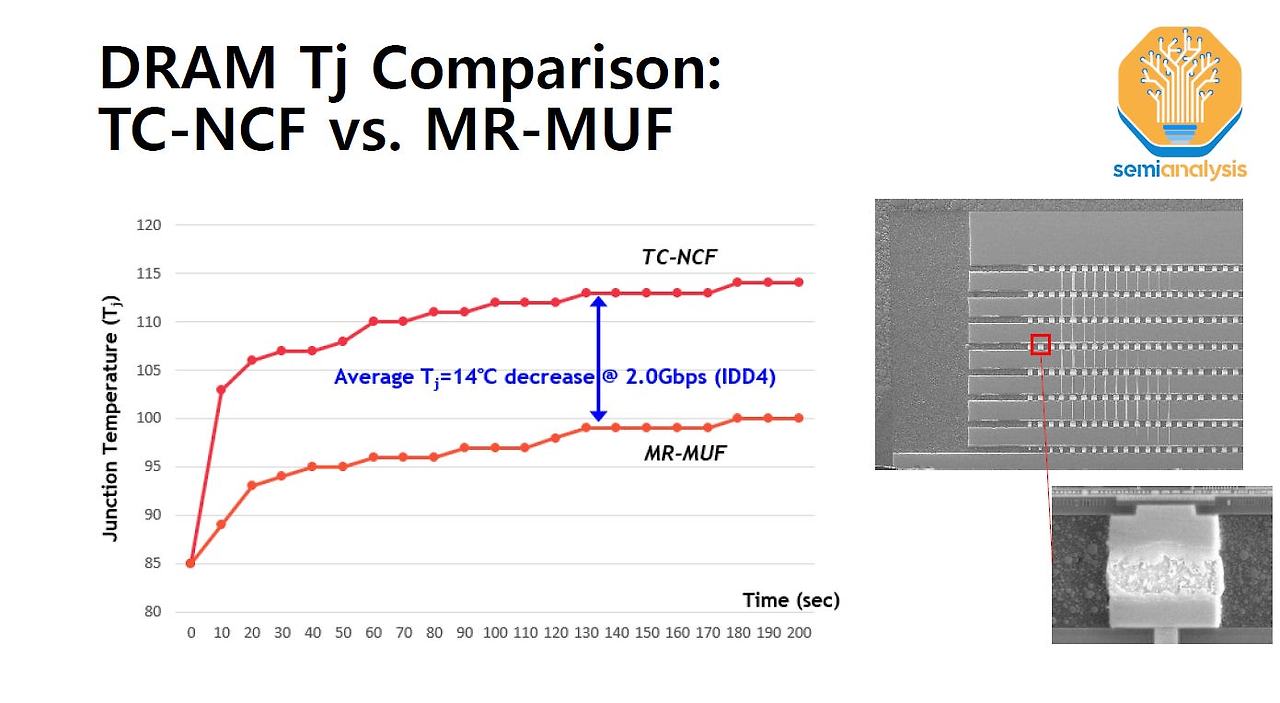

소재로부터 오는 차이의 핵심은 방열성능으로 보인다.

Mr-MUF는 TC-NCF에 비해 방열 성능이 우수한 것으로 알려져 있으며, 주요 이유는 다음과 같다.

1. 열 더미 범프 증가:

MR-MUF는 TC-NCF에 비해 열 더미 범프(thermal dummy bump)를 3-4배 더 많이 구현할 수 있다. 이 열 더미 범프는 열 분산에 유리하여 방열 성능을 향상시킨다.

2. EMC 소재 사용:

MR-MUF는 칩 사이 공간을 메우는 underfill 물질은 EMC(Epoxy Molding Compound) 물질과 동일한 소재이다. EMC는 원래 wire-bonding 방식으로 wafer die를 패키징이 이루어지던 시기에 wire-bonding 후 전체를 덮어 씌우는 소재로, 흔히 뉴스에서 반도체에 대한 보도 자료를 보면 검정색 플라스틱 케이스에 리드 프레임이라는 발이 나와 있고, 플라스틱 케이스 위에 레이저로 회사 로고를 각인하는 모습을 보게 되는데, 이 때 이 검적색 플라스틱이 EMC이다.

EMC는 이름에서 알 수 있듯이 주된 소재는 Epoxy라는 폴리머 소재의 접착제 류의 물질인데, 반도체 wafer die에서 발생하는 열을 효과적으로 방출하기 위해 expoy 폴리머 속에 열방출을 도와주는 ceramic particle을 분산시켜서 만들어 왔다.

이러한 EMC 소재를 HBM의 underfill 소재로 사용하게 되면, 마찬가지로 ceramic particle이 같은 우수한 열방출 특정으로 인해 HBM에서 발생하는 열방출을 도와 주게 된다.

3. 구조적 이점:

MR-MUF 공정은 액상 소재를 사용하기 때문에 칩 사이 공간을 void 없이 더 효과적으로 채우게 되며, 이로 인해 열 방출 전달 경로를 개선합니다. void가 생기게 되면, 이 부분이 공기로 채워지게 되는데, 공기는 우리가 생각하는 것보다 열 차단 효과가 큰 물질로 발생된 열이 빠져나가지 못하게 되어 열방출에 방해가 된다.

이러한 요인들로 인해 MR-MUF는 TC-NCF에 비해 우수한 방열 성능을 제공하며, 특히 고단 적층 HBM 제품에서 더 큰 이점을 발휘할 것으로 예상된다.

SK하이닉스는 MR-MUF가 TC-NCF에 비해 30% 정도 방열성능이 더 우수하다고 밝힌바 있으며, 지속적인 기술 개발을 통해 현재의 MR-MUF보다 진일보한 Advanced MR-MUF기술을 개발했으며, 이를 통해 기존보다 10% 방열 성능을 개선했다고 발표했다.

SK하이닉스는 HBM3와 3E 8단 제품에 MR-MUF, 12단 제품에 Advanced MR-MUF기술을 적용해 양산을 하고 있으며, 내년 하반기 출하 예정인 HBM4 12단 제품에도 Advanced MR-MUF를 적용해 양산할 계획이다. 16단 제품을 위해서는 Advanced MR-MUF와 하이브리드 본딩 방식 모두에 대한 준비를 하고 있으며, 고객 니즈에 부합하는 최적의 방식을 선택할 계획이다.

특히 SK하이닉스는 16단 제품 대응을 위한 기술을 개발 중인데, 최근 연구에서 16단 제품에 대한 Advanced MR-MUF 기술 적용 가능성을 확인했다.

하이브리드 본딩 기술을 적용할 경우 제품 성능, 용량 증가 및 열 방출 측면에서 장점이 있으나, 기술 완성도 및 양산 인프라 준비 측면에서 해결해야 할 여러 선결 과제들이 있다. 두 가지 방식에 대한 기술 완성도를 빠르게 높여, 메모리 고용량화에 대한 고객 니즈에 선제적으로 대응하겠다는 전략으로 풀이된다.

한편, SK하이닉스은 일본의 나믹스(Namics)라는 회사를 통해 소재를 공급받아서 HBM 공정에 사용하고 있다.

뜨리스땅

출처:

[1] https://typeset.io/questions/why-is-tc-ncf-better-than-mr-muf-for-16-high-dram-stacks-3dfhbime6d

[2] https://news.skhynix.com/rulebreaker-revolutions-mr-muf-unlocks-hbm-heat-control/

[3] https://www.sciencedirect.com/science/article/abs/pii/S0927024821003147

[4] https://tristanchoi.tistory.com/458

[5] https://www.thelec.kr/news/articleView.html?idxno=26203

[6] https://www.newsquest.co.kr/news/articleView.html?idxno=224748

[7] https://www.skhynix.com/ir/UI-FR-IR12_T7/

[8] https://www.newsquest.co.kr/news/articleView.html?idxno=224748

[9] https://www.etnews.com/20240228000307

[10] https://www.greened.kr/news/articleView.html?idxno=312237

[11] https://www.thelec.kr/news/articleView.html?idxno=26203

[12] https://www.thelec.kr/news/articleView.html?idxno=26617

[13] http://www.ts-ei.com/foreign/1405

[14] https://www.thelec.net/news/articleView.html?idxno=4889

반도체 기술 탐구: SK Hynix의 HBM 패키징 기술, TSV와 MR-MUF

1. TSV HBM 기사가 나오면 단골손님처럼 등장하는 기술 용어가 'TSV'이다. TSV는 'Through Silicon Via'의 줄임말로 실리콘(반도체 wafer)를 관통하는 만드는 배선, 즉 '실리콘관통전극'이다. 반도체의 집적도

tristanchoi.tistory.com

'반도체, 소.부.장.' 카테고리의 다른 글

| SK하이닉스의 HBM3E 12단 양산 시작 (5) | 2024.09.26 |

|---|---|

| 반도체 업황 전망에 대한 모건스탠리의 최근 보고서 관련 논란 (1) | 2024.09.23 |

| HBM 성능 향상을 위한 다음 단계: 하이브리드 본딩 (2) | 2024.09.20 |

| 반도체 기술 변화 짚어보기 - 9) 요약: 영향권에 있는 업체들 (0) | 2024.09.18 |

| 반도체 기술 변화 짚어보기 - 8) 테스트: 반도체 회로 미세화로 고성능 검사 장비 및테스트용 부품 수요 증가 (3) | 2024.09.18 |

댓글