2. 기술 개발 동향

2.1 전력소자(Power Device)

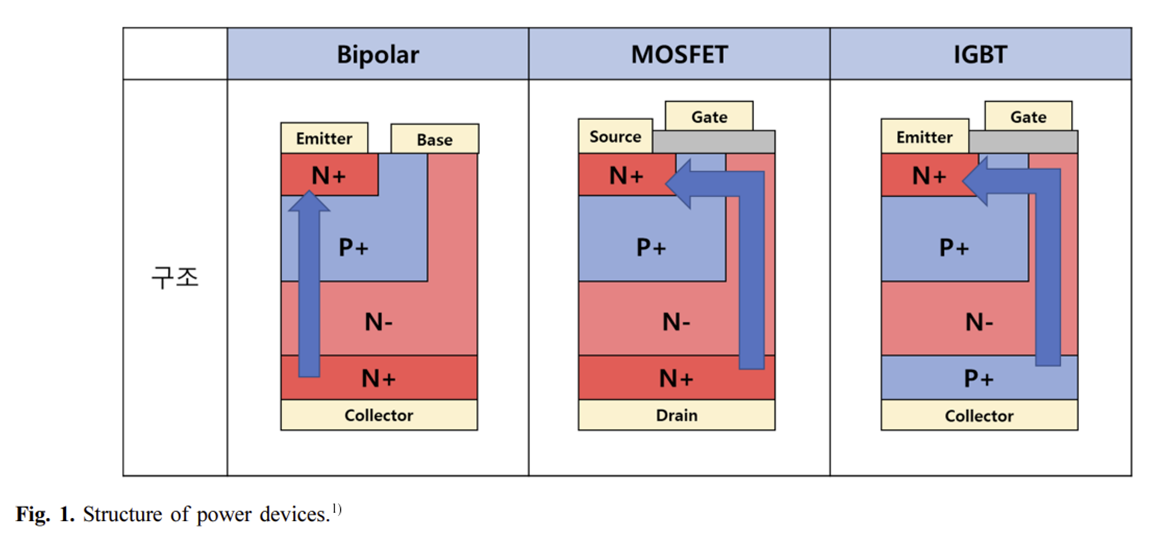

전력망 및 에너지 변환 시스템의 핵심 부품인 IGBT와 MOSFET은 다양한 영역에 걸쳐 적용되고 있다. 고효율 시스템에 대한 요구가 증대함에 따라 전 력에너지 변환시스템에 활용되는 IGBT 기술은 지속적으로 발전하고 있다.

IGBT 수직 구조의 발달과 더불어, planar gate 형태의 전면 transistor cell 형태에서 미세 공정을 접목하여 집적도를 더욱 향상시킨 trench gate cell 구조를 적용한 IGBT 기술이 대세이다. IGBT 기술은 미세 패턴을 활용한 고집적도 trench gate cell 적용 및 초막박 웨이퍼 가공 기술과 FS-layer 형성 방법의 혁신을 통한 anode 구조의 최적화를 이루는 방향으로 발전되고 있다.

고속 응용회로에 주로 사용되고 있는 전력용 파워 MOSFET의 경우는 40V~900V에 이르는 다양한 영역에서 적용되고 있다.

SiC는 가격대비 성능 관점에서 6인치로 공정개발이 많이 진행되었으며, 최근에는 8인치 공정 기술이 개발되고 있으며 저항을 줄이기 위한 트렌치 기술의 대안으로 떠오르고 있다. 차세대 웨이퍼는 기존 실리콘 웨이퍼에 비해 대전류, 고전압에 강하고 발열 특성도 뛰어나 전력량을 줄일 수 있어, 2020년 이후 가전, 자동차, 지하철, 송전망 등에서 사용되고 있다.

SiC 전력반도체는 산업기기, 태양전지, 전기차, 철도 등 파워 일렉트로닉스 분야에서 실리콘보다 전력 변환 손실이 적고, 재료물성이 우수해 SiC 디바이스/ 모듈의 실용화가 요구된다. SiC는 FET, LED, 압력 센서, HBT, SBD 등의 응용이 연구되고 있으며, 일부 상용화되고 있다.

GaN 전력반도체는 와이드밴드 갭 특성과 고온 (700℃) 안정성의 장점이 있고, 고출력 전력증폭기 뿐만 아니라, 고전력 스위칭 소자로써 차세대 에너지 절감용 핵심소자로 부각되고 있다.

2.2 집적회로(IC)

전력반도체 소자의 종류에 따라 이를 구동하는 구동 파워 IC에 요구되는 특성은 상이하다. 범용 구동 IC를 사용할 수도 있으나 구동 회로의 구현은 전력소자에 맞도록 반드시 재구성 되어야 하며 최적화된 게이트 구동 파워 IC가 있을 경우 가장 좋은 특성을 얻을 수 있어 신규 개발되는 차세대 파워소자의 상용화 를 위해서는 구동 파워 IC의 개발이 절실하다.

대다수의 선도 전력반도체 공급업체는 자체 구동 파워 IC 솔루션을 보유하고 있어 단품, SiP, 모듈 등에서 최적화된 회로를 구현하여 제공하고 있으며 차세대 파워소자 개발에 맞추어 신규 파워 IC들도 출시하고 있다.

Junction Isolation을 이용한 Level Shifter 방식의 게이트 드라이버는 단일 칩에 다수의 채널을 집적화 할 수 있어 장점이 있어 650V급 이하의 가정용 제품에 많이 사용된다.

파워소자(Power Device)의 종류에 따라 이의 on/off를 구동하는 게이트 드라이버에서 요구되는 특성이 상이하여 구동 회로의 구현은 파워소자에 맞도록 재구성 되어야한다.

해외 선도 업체들인 인피니언, 아날로그디바이스, STMicro, 페어차일드, 아바고 등 해외업체의 솔루션 처럼 Galvarnic Isolation 방식의 고내압 Isolation 기반 신규 구동 IC 개발이 필요하다.

IoT(Internet of Things)는 우리 주변 사물들에 센서, 통신, 전력 관리 기능 등을 부여해 스스로 정보를 수집, 공유, 활용하는 모든 진화된 ICT를 말하며, 현재 애플의 스마트 워치 제품과 같은 저전력의 소형화된 웨어러블 디바이스에서부터 스마트 빌딩, 공장, 농장, 학교, 카, 드론, 각종 센서 등 IoT가 접목된 다양한 어플리케이션이 개발되고 있다.

IoT 환경에서는 기기 사용의 자유도, 소형화, 배터 리 관리, 전력 관리 등이 중요한 개발 목표를 이루고 있다. 또한, 배터리로부터 공급되는 전력을 다양한 전 압과 전류 수준으로 바꾸어 기기 내에 공급하는 PMU(Power Management Unit)는 전력반도체를 구성하는 핵심기술이다.

따라서 IoT용 전력반도체는 SiC, GaN과 같은 고 효율의 차세대 전력소자를 기반으로 무선충전, 에너지 하베스팅 기술과 BMU 및 PMU 기술이 융합된 ‘Advanced Energy Hub SoC’로 개발하여 상용화 할 필요성이 크다.

2.3 모듈(Module)

전력반도체 모듈 부분의 기술적 분류 방식은 1) Chip 부문, 2) 패키지 설계, 3) 시뮬레이션 부문, 4) 패키지 재료 부문, 5) 어셈블리 공정 부문, 6) 신뢰성 및 수명 분석 부문, 7) 불량 분석 및 고장 모드 해석 부문으로 분류하는 방식을 따르고 있다.

모듈에서 각각의 재료 개선, 공정 개선, Solder layer의 삭제, 전기 저항 및 열적 저항을 줄이는 기술을 개발 중에 있으며 제품에 적용되고 있다. Si Chip의 전기적 선 연결 기술은 전기적 저항을 최소화하고, 기존 Al Wire의 피로 수명 개선 및 이 전기적 연결을 통한 방열 효과 극대화할 수 있는 다양한 재료 및 공정을 개발하고 있다.

Terminal Inter Connection 관련 기술에서는 모듈 내부의 Terminal Inter Connection을 기존 soldering 방식이 가지고 있는 Mechanical/ Thermal stress에 대한 취약점을 개선하는 데 노력 하고 있다. chip과 DBC 혹은 Base Plate와의 Inter Connection에서는 현재 고온에서 동작을 할 수 있 는 Wide Band Gap 디바이스인 SiC, GaN이 상용화되면서 이 chip의 특성을 극대화하고, 기존 Pb Free solder가 가지고 있는 신뢰성 부분을 개선하고자 Soldering 관련 다양한 연구가 이루어지 고 있다.

이외에 기존 Soldering을 완전히 제거하고자 하는 기술적 노력과 Heat Sink Integrated 모듈 기술 및 Direct Water Cooled 모듈은 여러 회사에서 개발 중에 있다.

- New Trend 1 : 기존 모듈과 같이 하나의 완성된 부품으로서의 모듈이 아닌 Application-Fit 혹은 System-Fit의 중간 단계의 부품으로서, 하나의 응용 공정으로서의 모듈 개발도 이루어지 고 있다.

- New Trend 2 : 또한 열팽창 계수를 매칭 시키면서, 열적/전기적 저항을 줄일 수 있는 다양한 소재들이 개발되고 있다

- New Trend 3 : SiC 및 GaN을 적용한 모듈들이 개발되어지고 있고, 기존의 2-Level 방식이 아닌 3-Level용 모듈과 Reverse Blocking 모듈도 제품 수용에 의해 개발이 되고 있는 상황이다.

2.4 표준화(Standardization)

IEC 산하 개별반도체소자 분야의 회원국들이 적극 적으로 참여하고 있으며 그 중에서도 일본이 가장 주도적인 활동을 하고 있다.

국내에서는 반도체 센서류의 일반규격 및 분류에 대한 규격을 제안하여 1998년에 채택되었고, 2000 년에 IEC 60747-14-1 규격을 발행하였고, 반도체 소자, 개별소자 분야에는 21개의 국내규격(KS) 규격이 있으며, KS C IEC 60747(개별 반도체소자) 의 시리즈 규격에 대하여 20개의 규격이 부합화를 완료하였다.

반도체 센서에 대한 5개 규격이 압력 센서, 가속도 센서, 유량 센서 등 반도체 센서 업체들에게 유용하게 사용되고 있다. 자동차 전자장치에 대한 기능안전 규격으로 ISO 26262가 제정된 바 있다. 자동차 반도체의 표준이 되는 ISO 26262는 산업적 생산제품의 표준이 되지 만, 한편으로는 반도체 제품의 신뢰성과 안정성이 반 드시 요구되도록 만든 표준이다.

우리나라도 다양한 표준화 활동에 참여하면서 표 준기술을 제품화에 적용하기 위한 다양한 노력들이 필요하다. 정부에서는 기업들이 시작품 및 완제품의 개발 시 국내외의 각종 표준·규격 준수 및 품질인증 규격을 획득할 수 있는 인프라 구축이 시급한 실정이다.

3. 화합물 반도체 (와이드 밴드 갭: Wide Band Gap 반도체) 기반 전력 반도체

실리콘을 기반으로 한 기존의 파워 반도체 소자의 성능 향상이 정체되고 있고 이론상 한계에 가까워지고 있 는 가운데, 우수한 재료 특성을 가지는 와이드 밴드 갭 (WBG) 반도체 소재, 특히 SiC(탄화규소)와 GaN(질화갈 륨)은 출력 증가 및 고온 내구성 등과 같은 전기자동차용 파워 일렉트로닉스의 성능 요구에 대응할 수 있는 기능 및 특성을 보유하고 있기 때문에, 향후 점차 기존 실리콘 반도체를 대체하여 그 사용이 크게 증가될 것으로 예상 된다.

화합물 전력 반도체는 작동온도 상한이 500 ~ 600 ℃로 높고 열전도율이 높아 전열면적이 적어도 냉각이 용이해 인버터 소형화 가능하다. 또한 송배전용이나 분산 전원용 전력 소자로 화합물 반도체를 적용할 경우 전력 변환 손실을 큰 폭으로 줄일 수 있어 소비전력이 감소하고 주변부품의 생략 혹은 소형화가 가능해 전력변환기의 크기 또한 감소시킬 수 있다.

기계공학의 정수라 불리우는 F1 자동차 경주차에 화합물 반도체가 보편적으로 사용되고 있다. 화합물 반도체를 적용하면 부품 부피와 무게를 획기적으로 줄일 수 있어 화합물 반도체 적극 활용하려 하는 것이다.

따라서, SiC 및 GaN 기반 파워 반도체가 차세대 파워 디바이스로서 큰 기대를 모으고 있으며, 그 중에서도 IGBT와 파워 MOSFET는 시장 성장의 원동력이 될 것으로 보인다.

WBG소자의 큰 밴드갭은 높은 전압에서의 사용을, 높은 열전도도는 고온 환경에서 사용을, 높은 캐리어 농도와 전자이동도는 높은 스위치 주파수 동작을 가능하게 한다. 뛰어난 물성, 제작 기술, 제조공정의 용이성 등의 이유로 SiC가 타 재료들과 비교하여 주목받고 있으나, 600 V급의 GaN 다이오드가 출시되는 등 GaN에 대한 활발한 연구 개발이 진행되면서 SiC와 경쟁을 시작하고 있다.

전기 자동차, 신재생 에너지 기술의 발전으로 고온, 다습, 고전압 등 가혹한 환경에서의 에너지 사용이 중요해지면서 이 분야에서 반드시 필요한 전력반도체의 성능 역시 중요해지고 있다. 특히 IGBT의 경우 가전과 산업 광범위한 영역에서 사용되고 있어서 시장의 성장세가 꾸준히 지속될 것이다.

아래 그림은 기존 Si 반도체 소자와 SiC 및 GaN 소자를 재 료 물성 별로 비교한 Figure-of-merit을 보여준다.

그림에서 알 수 있는 바와 같이, 기존 Si 소재는 낮은 융점, 열 전도도, 전자 이동도, 에너지 밴드 갭 및 Electric field로 인해 고전압, 고속 스위칭 및 고온 적용에는 한계를 보인다. 반면, WBG 소재인 SiC와 GaN 디바이스는 우수한 여러 가지 제반적인 특성을 나타낸다.

특히, SiC 디바이스는 높은 융점과 열전도도 특성으로 인해 고온 적용에서 장점을 나타내며, 반면 GaN 디바이스는 높은 electric field 특성을 가지고 있다.

아래 그림은 파워 모듈의 작동 온도에 따른 파워 디바이스의 목표치를 보여준다. 그림에서 알 수 있는 바와 같이, 현재 파워모듈의 junction temperature(칩의 최고 온도)는 약 175도 정도이지만, 향후 전력변환 모듈의 출력 증가 등 시장 요구에 대응하기 위해서는 200도 이상의 작동온도가 요구되어진다. 따라서, SiC 및 GaN과 같은 WBG 파워 디바이스의 사용 필요성이 점차 증대되고 있다.

Table 4는 이들 재료 각각의 물리적 특성을 비교한 결과이다.

이러한 SiC와 GaN 디바이스의 다양한 장점으로 인해 현재는 WBG 디바이스의 사용이 SiC와 GaN으로 양분되어 서로 경쟁관계에 있지만, 각각의 생산 방법 및 가격, 그리고 특별한 시장의 요구 환경 변화에 따라 향후 사용 및 적용이 구별될 것으로 예상된다.

아래 그림은 파워 모듈의 정격 전압, 가격 및 시장의 요구 환경에 따라 예측한 기존 Si, SiC 및 GaN 디바이스의 기술 예측을 보여준다. 그림에서 보는 바와 같이, 고품질 및 고전압 제품에 있어서는 SiC 디바이스의 사용이 주를 이룰 것으로 예상되며, 고품질의 저전압 제품의 경우에는 GaN 디바이스의 사용이 예상된다.

또한, 기존에 사용되는 Si 디바이스의 경우에는 전압대와 관계없이 Low-end 제품에 사용이 예상되며, 또한 약 600 V 내외의 중전압대 제품에 사용이 주로 예상된다.

SiC (Silicon carbide)는 세라믹 분야에서 중요한 탄화물의 하나로, 고온 강도가 높고, 내마모성, 내산화성, 내식성, 크립(Creep) 저항성 등의 특성이 우수하여 다양한 전자 소재 및 반도체 재료로서 사용되고 있다.

특히, SiC 반도체는 우수한 물리적-화학적 성질을 가지고 있어 실리콘 반도체를 능가하는 소형, 저손실 반도체 디바이스의 구현이 가능하다. 실리콘에 비해 밴드갭이 약 3배 정도 크며, 전력밀도를 3~10배까지 높일 수 있고, 소자크기는 약 1/10, 통전 손실은 약 1/300 정도로 감소시킬 수 있으며, 고온에서 동작안정성이 우수하여 고온 동작 시 유리 한 장점을 가지고 있으므로 전력 반도체로서 앞으로 사용이 크게 증가할 것으로 예상된다.

실리콘 전력 반도체 디바이스는 특성한계로 고온에서의 동작 시 디바이스 특성이 떨어지는 특징이 있어 고온 환경에 적합한 SiC 전력 반도체 연구가 활발히 진행되고 있다.

아래 그림은 Cree사의 1.2kV/10A SiC MOSFET 디바이스와 실제 구동 시 측정한 칩의 온도 측정 결과를 보여준다. 그림에서 보는 바와 같이, 약 215도의 junction temperature에 서도 정상적으로 작동함을 알 수 있다.

아래 그림은 Si IGBT-Si Diode, 하이브리드 Si IGBT-SiC Diode 및 SiC device의 동적 손실(Dynamic loss)을 비교한 결과를 보여준다. 그림에서 보는 바와 같이, Si 디바이스를 사용한 경우와 비교하여 SiC 디바이스를 사용할 경우, 작은 칩 사이즈에도 불구하고, 약 80% 가량 손실이 감소 함을 알 수 있다.

Fig 31에 현재 상업적으로 개발되어 상용화된 다양한 SiC 파워모듈의 제조사 및 모듈이미지를 나타내었다.

한편, 유럽연합(EU)에서는 COSIVU (Compact, smart and reliable drive unit for fully electric vehicles) 연구 프로 젝트(2012. 10 - 2015. 9)를 통해 SiC 파워 모듈, 인버터 (Inverter) 및 E-Motor로 구성된 single-wheel drive unit을 개발하였다.

하지만, SiC는 이러한 높은 전력 효율과 고온고압에서의 우수한 특성에도 불구하고, 아직까지 대량 생산이 어 렵고, 다이아몬드처럼 경도가 높아 높은 생산 기술을 요구한다는 점에서 기존 실리콘 소자보다 가격이 비싸다는 단점이 있다.

한편, GaN (Gallium nitride) 소자 또한 높은 밴드갭 에너 지에 따른 높은 포화전력 특성을 사용하여, 출력전력과 효율이 향상된 전력변환모듈의 연구 결과가 발표되었다. 에너지의 효율적인 이용을 위해서는 전력변환용 스위 치 소자의 고효율화 및 고신뢰성을 확보하는 것이 무엇 보다도 중요하다.

이러한 SiC 및 GaN과 같은 WBG 파워 디바이스를 사용할 경우, 디바이스가 직접적으로 고온 환 경에서 동작이 가능하므로, 보다 신뢰성 있는 정확한 측 정 및 제어가 가능할 뿐만 아니라, 시스템의 소형 및 경 량화 구현, 빠른 응답 특성으로 결과적인 효율 향상 등 여러 가지 장점을 얻을 수 있다.

현재로서는, 비록 SiC 다이 오드 및 트랜지스터는 고가이지만, 차량용 대형 배터리에 최적 성능을 보이고 상업화 가능성이 가장 높다고 볼 수 있다. 반면, GaN 제품은 특수 용도로 일부 사용되고 있기는 하지만, 범용으로의 적용은 시간이 조금 더 필요해 보인다.

3.1. SiC 전력반도체

SiC는 현재 가장 많은 연구가 진행되어 있는 WBG 소자이며, 상용화가 진행중이다. UPS (Uninterruptible Power Supply), power supply, PV (Photovoltaic), EV (Electric Vehicle)/HEV (Hybrid Electric Vehicle), rail 등 다양한 분야에 사용 가능하다. SiC는 실리콘과 비교하여 높은 항복 전압을 지니며, 손실이 적고, 우수한 열방출 성능을 가진 재료이다.

또한, 4H-SiC의 에너지 밴드갭은 3.26 eV로 1.12 eV인 Si 대비 3배가 크다. 반도체 소자는 고온이 되 면 누설전류로 인한 손실이 증가하며, 더욱 고온이 되면 캐리어의 농도가 불순물 농도를 넘어서 동작특성이 상실 된다.

SiC의 경우 에너지밴드갭이 크기 때문에 Si 소자의 최대 사용온도인 150o C보다 2배 이상 높은 약 400o C까지 에서도 사용이 가능하게 된다. 사용온도가 높아지게 되 면 온도에 따른 배치를 고려하지 않아도 되며, 전력변환 모듈의 냉각시스템을 없애거나 그 크기를 줄일 수 있다 는 장점이 생긴다. 이로 인하여, 가혹한 환경에 노출되 는 자동차의 경우 설계 및 사용이 매우 유리해진다.

한편, SiC의 절연파괴 전계는 3 MV/cm로 Si (0.3 MV/ cm)의약 10배, 열전도도는 4.9 W/cm·K로 Si (1.5 W/cm·K) 의 3배 이상이다.

높은 절연파괴 전계는 소자의 크기를 줄일 수 있다. 동일한 사양의 MOSFET을 제작한다고 가정하면 드리프트 층의 두께를 1/10으로 감소시키는 것이 가능해진다. 뿐만 아니라 높은 절연파괴 전계로 인해 낮은 비저항을 갖게 되어 on 저항을 낮출 수 있다는 장점이 있다.

Si은 고내압 디바이스일수록 on 저항이 높아져서 600 V 이상의 전압에서는 IGBT가 사용되었다. IGBT는 홀(hole)을 드리프트 층 내에 주입하여 MOSFET보다 on 저항이 작지만, 홀의 축적으로 인해 turn-off 시 tail 전류 가 발생하여 스위칭 손실이 커지는 단점이 있다.

SiC를 사용하게 되면 Si IGBT보다 낮은 on 저항을 나타내므로 고내압과 낮은 on 저항을 동시에 실현시킬 수 있으며, MOSFET은 tail 전류가 발생하지 않으므로 스위칭 손실까지 줄일 수 있게 된다. 낮은 on 저항을 갖는다는 것은 소자의 크기를 작게 만들 수 있다는 것을 뜻하기도 한다. 이로 인해 집적화와 소형화가 가능해지며, 스위칭 속도 또한 빨라지게 된다.

SiC MOSFET은 난이도가 매우 높은 기술로 1990년대 에 연구가 시작되었지만, 2010년대에 시장에 진입할 수 있는 사양을 갖추었다. SiC MOSFET의 상용화가 어려 웠던 이유는 게이트 산화막의 품질 문제에 기인한다. SiC 는 열산화공정에서 게이트 산화막과 계면에 탄소 클러 스터, 나노결정입자 등의 형성으로 인해 결함이 자주 발 생한다. 질화처리를 통해 탄소클러스트를 제거할 수 있지만, MOSFET의 문턱전압이 낮아져서 고온에서 오작동 이 일어날 수 있는 단점이 존재한다. 그러나 이는 질화 처리 후 습식산화를 통해 전자이동도의 저하를 막아 문 턱전압의 저하를 막을 수 있다.

연구개발 되고 있는 SiC 소자는 4H-SiC, 6H-SiC, 3CSiC가 있다. 11-13) 현재 전력반도체 제작에 사용될 수 있는 소자는 6H-SiC와 4H-SiC로, 3C-SiC 관련 연구가 시도되 었으나 기초 수준에 머무르고 종료되었다. 6H-SiC와 4HSiC 중에는 전자이동도가 높은 4H-SiC가 전력반도체 소 자로 주로 사용되고 있다. 현재 국내에는 아직 SiC 상용 화가 부족한 상태로 주로 외국산 소자를 사용하고 있다. 포스코, LG, SK 등 다양한 국내 기업들이 SiC 소자 연구 개발에 착수하고 있어 가까운 시일 내에 상용화가 가능 해질 것으로 예상된다.

2002년 최초로 300 V 급의 SiC 다이오드가 시장에 판 매되기 시작하였으며, 현재는 600 V, 1,200 V, 1,700 V 급 의 SiC 다이오드가 판매되고 있다. ROHM과 Infineon, Cree가 SiC 다이오드를 제작하는 대표적인 기업이다. ROHM은 역방향 surge 특성이 향상된 이종접합 다이오 드를 개발하여 신뢰성을 높였으며, IGBT 모듈 대비 스위 칭 손실을 77% 감소시킬 수 있는 1,200 V-300 A의 대전 력용 파워모듈을 개발하기도 하였다. Infineon은 열전도 특성이 우수한 adhesive를 이용하여 칩의 크기를 줄이고, 얇은 기판을 제작하여 내열성이 우수한 제품을 제작하였다.

미국 Cree는 최초로 1,700 V-20 A급의 SiC 쇼트키 다이 오드를 개발하였다. 2009년에는 항공기용 테스트에서 안 정성과 효율성을 검증받은 1,200 V-100 A급 대전력용 전력반도체를 개발하였다. 뿐만 아니라 최초로 900 V 다이 오드를 개발하여, 25o C에서 65 mΩ, 150o C에서 90 mΩ 정 도로 낮은 on 저항을 지니고 있다.

실제 전력반도체 전체 시장에서는 900 V 이하의 응용분야가 약 80%를 차지하 고 있기 때문에 시장공략까지 노릴 수 있는 제품이다. Cree사는 1,000시간 이상 AC test에서 문턱전압의 변화가 0.1 V 이하일 정도로 높은 기술력과 신뢰성을 보유하고 있다.

또한, SiC 기반의 전력반도체 평가를 위해 1 kW급 의 DC-DC 컨버터를 제작 후 주파수, 전압 및 전류의 변 화를 측정하여 기존의 Si기반 전력반도체와 비교 분석하 였다. 그 결과, 저전압과 고전압 전영역에서 SiC MOSFET 가 Turn-on/off 특성이 Si MOSFET보다 우수한 결과를 나 타내었다.

최근 자동차 분야에서 전력반도체의 중요성이 커지면 서 WBG 전력반도체에 대한 활발한 연구가 진행되고 있 다. 도요타 자동차는 아래 그림에서처럼 자동차의 PCU (Power Control Unit)에 1,200 V의 실리콘 전력반도체를 적용할 때 생기는 급격한 발열 증기와 온-오프 스위칭 시 tail current로 인한 전력 손실 문제를 해결하기 위해 SiC 전력반도체 관련 연구를 진행하고 있다.

PCU를 제작할 때 SiC 소자를 이용하면 기존 실리콘 소자를 이용할 때와 비교하여 부피를 약 80% 정도 줄일 수 있게 된다. ROHM은 최근 전기자동차 경주에 참여하는 팀에 full SiC 파워 모듈을 제공하여, 아래 그림에서와 같이 기존 인버터 대비 43% 소형화와 6 kg의 경향화를 실현할 정도의 높은 기술 력을보여주었다. 국내에서는현대자동차가독자적으로 100 V-100 A SiC MOSFET 제품의 설계를 진행하였다. 또한 1,200 V-100 A SiC MOSFET 생산을 준비 중에 있기도 하다.

2.2. GaN 전력반도체

SiC와 견주어 GaN 또한 높은 물리적 성능을 지닌 것을 알 수 있다.

GaN는 SiC보다 높은 절연파괴 전계를 보유하여 낮은 on 저항 특성을 가지고 있으며, 소형화가 가능하고, 디바이스 동작에 따른 스위칭 손실 및 소비전력 최소화의 장점을 지니고 있다. GaN의 에너지 밴드갭은 3.4 eV로 SiC보다 밴드갭이 크다. 이로 인해 고 온·고출력 동작이 가능해진다.

이러한 부분은 SiC보다 더 욱 뛰어난 물성을 보여줄 수 있지만, 상용화가 이루어지 지는 못하였다. 이는 높은 가격과 낮은 제작 기술, 그리고 낮은 열전전도가 그 이유들이다. GaN의 열전도도는 1.3 W·K/cm으로, 4.9 W·K/cm인 SiC 소자와 비교하여 현 저히 낮을 뿐만 아니라, 1.5 W·K/cm인 실리콘보다 낮은 열전도도를 갖는다.

낮은 열전도율은 다이에서 발생되는 열 방출을 방해하여 열적손상을 유발할 수 있다. 이러한 단점을 보유하고 있지만, 뛰어난 물성으로 인해 고출력 및 고온 전자 장치(THE; High Temperature Electronics) 부 분에서는 SiC와 견줄 수 있는 소자이다.

제작기술, 가격 등 다양한 문제가 있지만 SiC 전력반도 체와 비교했을때 더욱 향상된 물성을 구현할 수 있는 장 점을 지니고 있기 때문에 GaN 디바이스에 대한 연구활 동이 더욱 활발해지고 있다. Sanken, Toyota, Panasonic 등 높은 기술력을 보유하고 있는 해외 기업들이 개발을 시 작하면서 GaN 전력반도체 기술력이 빠르게 높아지고 있 다. 미국 EPC사는최초로 GaN FET (Field Effect Transistor) 을 상용화하였다. Cree사는 피크 전계강도를 줄이기 위한 field-plate 기술을 개발하였다.

SiC 대비 시장 형성이 크 지 않지만, EPC가 200 V 급 GaN-on-Si 전력소자를 판매하고 있으며, GaN system사는 1,200 V급과 600 V급 GaNon-SiC 소자를 출시할 정로도 기술력은 확보가 되고 있다. Transphorm사는 600 V급 GaN 캐스코드형 FET를 개 발하였으며, HV (High Voltage) GaN FET와 LV (Low Voltage) Si MOSFET을 결합하여 제작하였다.

일본의 경우 고전력 및 고주파용 AlGaN/GaN HFET (Heterojunction Field Effect Transistor)를 개발하였다. 이 외에도 영국, 이 탈리아, 프랑스, 독일 등 여러 유럽국가에서 연구개발이 진행되고 있지만 도핑, 항복전압 등 여러 문제가 있어서 지속적인 연구개발이 필요한 실정이다.

참고 문헌

신한투자증권, Science Times, Material Square, IBK투자증권, WBG 전력반도체 최신 기술 및 동향, 전기자동차용 고신뢰성 파워모듈 패키징 기술 (한국생산기술연구원 용접접합연구실용화그룹 마이크로 조이닝 센터), 전력반도체 기술개발 동향 [1] 한국전력소자산업협회 개소식 및 기념 심포지움 발표자료 집, KPDIA, 2016. [2] 시스템반도체, KEIT PD 이슈 리포터, 2015. [3] 초절전 고성능 미래반도체 나노소자 기술개발 추진방안 연 구, 기초연구기획사업(이병훈), 2015. [4] 차세대 전력반도체 SiC와 GaN의 응용, 우현민, 안준영, 이명 준, 나재두, 전기의 세계 63-5호, 대한전기학회, 2014. [5] 전력반도체 신산업 창출 및 육성전략, KEIT PD 이슈 리포터, 2014. [6] 반도체산업 재도약전략, 산업부, 2013. [7] 반도체연구추진동향, KSIA, 2013. [8] Gartner Report, Gartner, 2012. [9] iSuppli Report, iSuppli, 2011. [10] 고효율 전력․에너지반도체 기술개발사업, KISTEP, 2012. [11] 반도체산업의 2020 비전과 전략, 산업연구원, 2007.

뜨리스땅

https://tristanchoi.tistory.com/355

반도체 시장 탐구: 전력 반도체 시장 (1)

1. 시장의 개요 전력반도체는 전자기기에 들어오는 전력을 다루는 역할을 수행하는 반도체다. 세부적인 역할은 1) 변환 및 변압, 2) 분배 및 제어다. 가장 대표적인 적용처는 모터가 탑재되는 제

tristanchoi.tistory.com

'반도체, 소.부.장.' 카테고리의 다른 글

| 반도체 산업 탐구: 국내 전력반도체 관련 기업 분석 (1) | 2022.12.24 |

|---|---|

| 반도체 시장 탐구: 전력 반도체 시장 (1) (1) | 2022.12.18 |

| 반도체 기술 탐구: 전력 반도체 패키지 소재 (0) | 2022.10.20 |

| 반도체 기술 탐구: 전력반도체 개요 (1) | 2022.10.18 |

| 반도체 기술 탐구: 차세대 패키지 기술 종합 1 - EMIB (0) | 2022.10.18 |

댓글